Według badań przeprowadzonych przez Polskie Stowarzyszenie Informatyki CNC, aż 70% firm przemysłowych korzysta z maszyn CNC do produkcji precyzyjnych komponentów i części.

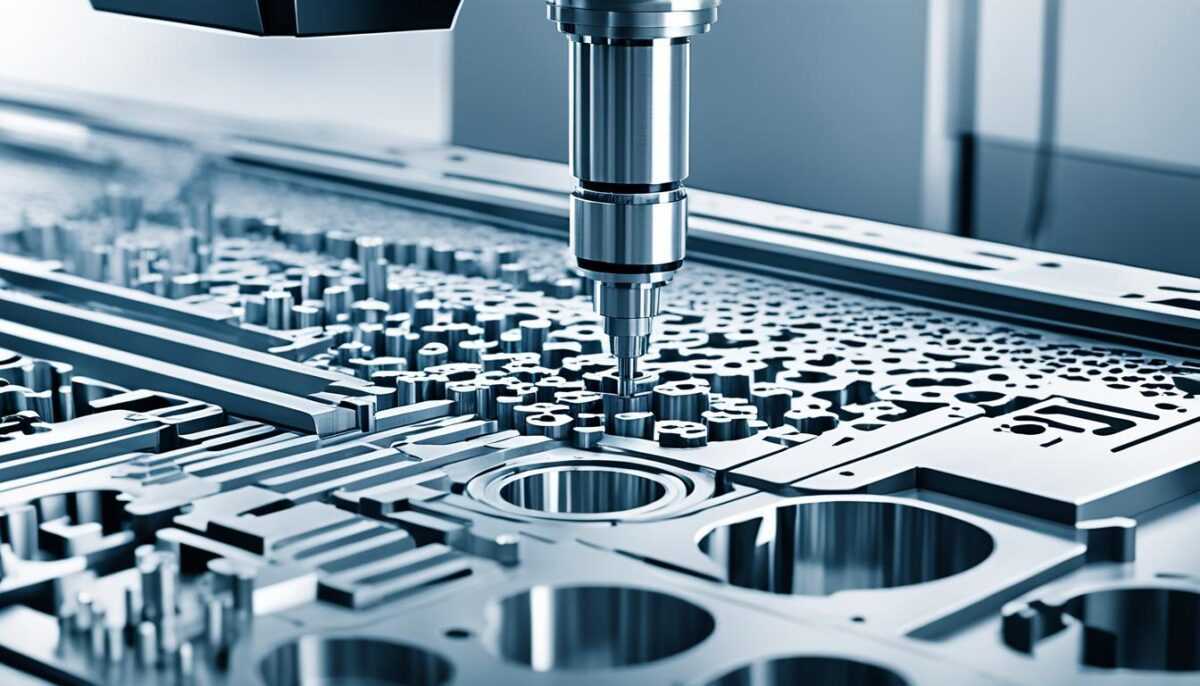

Maszyny CNC, znane również jako komputerowo sterowane maszyny numeryczne, to technologie, które zmieniły oblicze dzisiejszej produkcji przemysłowej. Frezowanie CNC jest jedną z najważniejszych metod obróbki materiałów, umożliwiającą precyzyjne tworzenie skomplikowanych kształtów. Działa ono na zasadzie sterowania numerycznego, gdzie komputerowe programy kontrolują ruchy narzędzia, zapewniając doskonałą powtarzalność i precyzję. Technologia ta ma duże znaczenie dla inżynierów i specjalistów z różnych dziedzin, którzy wykorzystują maszyny CNC do produkcji precyzyjnych komponentów, tworzenia prototypów i dostosowywania produktów do indywidualnych potrzeb klienta.

Podsumowanie

- Maszyny CNC są niezwykle powszechne w branży przemysłowej, a ich udział w produkcji wynosi aż 70%.

- Frezowanie CNC umożliwia precyzyjne tworzenie skomplikowanych kształtów, co jest niezwykle istotne dla wielu branż.

- Technologia maszyn CNC zapewnia doskonałą powtarzalność i precyzję, co przekłada się na wysoką jakość wykonanych części.

- Wielu inżynierów i specjalistów korzysta z maszyn CNC do produkcji precyzyjnych komponentów, tworzenia prototypów i dostosowywania produktów.

- Maszyny CNC stanowią nieodłączny element nowoczesnej produkcji przemysłowej i wymagają odpowiedniej wiedzy i umiejętności do ich efektywnego wykorzystania.

Definicja maszyn CNC

Maszyny CNC, czyli komputerowo sterowane maszyny numeryczne, to specjalistyczne urządzenia używane w przemyśle do obróbki materiałów. Są one sterowane za pomocą zaawansowanego oprogramowania komputerowego, które przekształca projekty wirtualne w realne, dokładne ruchy narzędzia. Dzięki temu można tworzyć skomplikowane kształty i detale z niezwykłą precyzją. Najczęściej stosowane w frezowaniu, ale również w tokarstwie, wierceniu czy szlifowaniu, maszyny CNC są wykorzystywane w wielu branżach i są niezwykle istotne dla nowoczesnej produkcji przemysłowej.

Kluczowe technologie CNC

Technologie związane z maszynami CNC są stale doskonalone, aby umożliwić jeszcze większą efektywność i precyzję produkcji. Wśród kluczowych technologii należy wymienić adaptacyjne sterowanie cięciem, które pozwala maszynom dostosowywać parametry cięcia w czasie rzeczywistym. Dzięki temu możliwe jest dynamiczne regulowanie prędkości posuwu i głębokości cięcia, co przekłada się na optymalne rezultaty obróbki.

Kolejną istotną technologią jest integracja maszyn CNC z systemami ERP i MES. Dzięki temu, poprzez automatyczne planowanie produkcji, monitorowanie postępów i zarządzanie zapasami, możliwe jest lepsze zarządzanie procesami produkcyjnymi. Ta integracja umożliwia bardziej efektywne wykorzystanie zasobów i zapewnia płynność całego procesu produkcyjnego.

Zaawansowane systemy kalibracji stanowią kolejną ważną technologię w obróbce CNC. Pozwalają one na jeszcze większą precyzję i jakość w procesie frezowania. Dzięki precyzyjnym pomiarom, możliwe jest uzyskanie elementów o dokładnych kształtach i wymiarach, co ma zasadnicze znaczenie dla wielu dziedzin przemysłu.

Automatyzacja produkcji przy użyciu robotów przemysłowych to inna kluczowa technologia w CNC. Wykorzystanie robotów do obsługi maszyn CNC przynosi wiele korzyści, takich jak zwiększenie efektywności produkcji poprzez ciągłą i precyzyjną pracę. Roboty mogą wykonywać powtarzalne operacje z dużą precyzją, jednocześnie minimalizując ryzyko błędów ludzkich.

Jak widać, kluczowe technologie CNC mają duże znaczenie dla nowoczesnej produkcji przemysłowej. Adaptacyjne sterowanie cięciem, integracja z systemami ERP i MES, zaawansowane systemy kalibracji oraz automatyzacja produkcji przy użyciu robotów przemysłowych to innowacje, które przyczyniają się do zwiększenia wydajności i jakości w procesach CNC. Wraz z postępem technologicznym i pojawianiem się nowych rozwiązań, można spodziewać się dalszego rozwoju i udoskonalania tych technologii, co będzie miało pozytywny wpływ na przemysł.

Wybór maszyny CNC dla Twojej firmy

Przy wyborze odpowiedniej maszyny CNC dla Twojej firmy należy wziąć pod uwagę kilka istotnych czynników. Pierwszym z nich jest rodzaj materiału, który będzie obrabiany. Niektóre maszyny CNC są bardziej odpowiednie do obróbki metali, podczas gdy inne lepiej sprawdzą się przy materiałach drewnianych czy plastikowych. Wybierz taką maszynę, która najlepiej współpracuje z materiałami, z którymi często pracujesz.

Drugim czynnikiem jest potrzebna precyzja. Jeśli Twoja firma zajmuje się produkcją precyzyjnych części, wymagasz maszyny CNC o bardzo wysokiej precyzji. Natomiast jeśli produkcja nie wymaga aż takiej dokładności, można rozważyć mniej zaawansowane modele maszyn CNC.

Wielkość produkcji to kolejny kluczowy czynnik. Jeśli Twoja firma zajmuje się produkcją masową, potrzebujesz maszyny CNC o większych rozmiarach i większej wydajności. Dla mniejszych firm, produkujących na mniejszą skalę, odpowiednią będzie kompaktowa maszyna CNC, która nie zajmie dużo miejsca i zapewni wystarczającą wydajność.

Ostatnim czynnikiem, który należy wziąć pod uwagę, jest budżet. Przed podjęciem decyzji, ustal, ile możesz przeznaczyć na zakup maszyny CNC. Pod uwagę należy wziąć zarówno cenę samej maszyny, jak i koszty związane z utrzymaniem i serwisem.

Podsumowując, wybór odpowiedniej maszyny CNC dla Twojej firmy to proces, który wymaga zrozumienia potrzeb i oczekiwań Twojego przedsiębiorstwa. Konsultacja ze specjalistą pomoże Ci dokonać najkorzystniejszego wyboru i zainwestować w maszynę, która zapewni Ci wysoką wydajność i jakość produkcji.

Porównanie różnych rodzajów maszyn CNC

| Maszyna CNC | Przeznaczenie | Funkcje | Precyzja | Cena |

|---|---|---|---|---|

| Frezarka CNC | Obróbka powierzchni płaskich | Frezerowanie, wiercenie, toczenie | Wysoka | Średnia |

| Tokarka CNC | Obróbka wałków i cylindrów | Toczenie, frezerowanie | Wysoka | Średnia |

| Wiertarka CNC | Obróbka otworów | Wiercenie | Średnia | Niska |

| Szlifierka CNC | Obróbka powierzchni | Szlifowanie | Wysoka | Wysoka |

Tabela przedstawia porównanie różnych rodzajów maszyn CNC pod względem przeznaczenia, funkcji, precyzji i ceny. Wybierz maszynę, która najlepiej odpowiada potrzebom Twojej firmy i budżetowi.

Optymalizacja procesów CNC

Optymalizacja procesów CNC to kluczowy element w zwiększaniu wydajności i efektywności produkcji. Dzięki odpowiednim strategiom i technikom można poprawić jakość i precyzję wykonanych części przy jednoczesnym oszczędzaniu czasu i zasobów. Przedstawiamy kilka przykładów technik, które można zastosować w celu zoptymalizowania procesów CNC:

- Optymalizacja parametrów cięcia: Precyzyjne dostosowanie prędkości posuwu, głębokości cięcia i innych parametrów pozwala osiągnąć optymalne rezultaty. Dbałość o odpowiedni dobór tych parametrów może znacząco skrócić czas obróbki i zmniejszyć zużycie narzędzi.

- Optymalne programowanie narzędzi: Staranne zaprogramowanie maszyny CNC, takie jak odpowiednie przemieszczenie narzędzia, wybór odpowiednich narzędzi i strategii cięcia, jest kluczowe dla uzyskania najlepszych rezultatów. Oprogramowanie CAD/CAM może pomóc w optymalnym programowaniu narzędzi.

- Wykorzystanie zaawansowanych narzędzi i układów chłodzenia: Innowacyjne narzędzia i układy chłodzenia mogą poprawić wydajność i precyzję procesów CNC. Przykłady to narzędzia o dużej trwałości, narzędzia o zmiennej geometrii, chłodzenie ciekłym azotem lub innowacyjne układy smarowania.

- Monitorowanie i analiza procesów: Stałe monitorowanie i analiza procesów pozwala śledzić wydajność maszyn CNC, wykrywać potencjalne problemy i wprowadzać ulepszenia. Można zastosować zaawansowane systemy monitoringu, które generują raporty i wizualizacje danych, ułatwiając proces optymalizacji.

Warto pamiętać, że optymalizacja procesów CNC wymaga odpowiedniej wiedzy i doświadczenia. Dlatego warto skorzystać z usług specjalistów, którzy posiadają niezbędne kompetencje i doświadczenie w optymalizacji procesów CNC. Ich wiedza i umiejętności mogą pomóc w zoptymalizowaniu produkcji i osiągnięciu jak najlepszych wyników.

Automatyzacja produkcji z CNC

Automatyzacja produkcji z wykorzystaniem maszyn CNC ma wiele korzyści, takich jak zwiększenie wydajności, poprawa powtarzalności i eliminacja błędów ludzkich. Możliwość łatwego programowania i sterowania maszynami CNC pozwala na ciągłą pracę bez konieczności interwencji człowieka. Automatyzacja produkcji z CNC jest szczególnie przydatna w przypadku produkcji dużych serii, gdzie ważne jest uzyskanie jednakowych i powtarzalnych elementów.

Wkładając pewien wysiłek w automatyzację procesu załadunku i rozładunku części przy użyciu robotów przemysłowych, można również osiągnąć większą efektywność i oszczędność czasu. Roboty mogą być zaprogramowane do precyzyjnego manipulowania materiałami i komponentami, co eliminuje ryzyko uszkodzenia lub błędów w trakcie manualnego procesu. Dodatkowo, maszyny CNC połączone z robotami mogą pracować przez długie godziny bez przerw, co zwiększa czas pracy i wydajność produkcji.

Przykłady automatyzacji w produkcji CNC

Zobacz poniższą tabelę, gdzie przedstawiamy przykłady automatyzacji w produkcji z wykorzystaniem maszyn CNC:

| Przykład automatyzacji | Zastosowanie |

|---|---|

| Automatyczne załadunek i rozładunek części przy użyciu robotów | Eliminacja konieczności manualnego załadunku i rozładunku części, oszczędność czasu i poprawa wydajności produkcji |

| Automatyczne zmienianie narzędzi | Eliminacja konieczności ręcznej zmiany narzędzi, szybka i precyzyjna zmiana narzędzi w trakcie produkcji |

| Automatyczne kontrolowanie jakości | Automatyczna kontrola wymiarów i jakości wykonanych części, eliminacja błędów ludzkich i zapewnienie wysokiej jakości produktów |

Automatyzacja produkcji z CNC to nie tylko zwiększenie wydajności, ale również poprawa jakości i dokładności wykonanych części. Dzięki precyzyjnemu sterowaniu maszynami CNC i automatycznemu podejmowaniu decyzji, ryzyko popełnienia błędów ludzkich jest znacznie zmniejszone. Automatyzacja pozwala również na dokładne monitorowanie parametrów produkcji i szybką reakcję na ewentualne problemy.

Automatyzacja produkcji z CNC jest kluczowym elementem dla firm dążących do optymalizacji procesów, zwiększenia wydajności i poprawy jakości produktów. Zastosowanie maszyn CNC w połączeniu z inteligentnymi systemami i robotami przemysłowymi pozwala na osiągnięcie jeszcze większej efektywności i konkurencyjności na rynku.

Nowoczesne oprogramowanie CNC

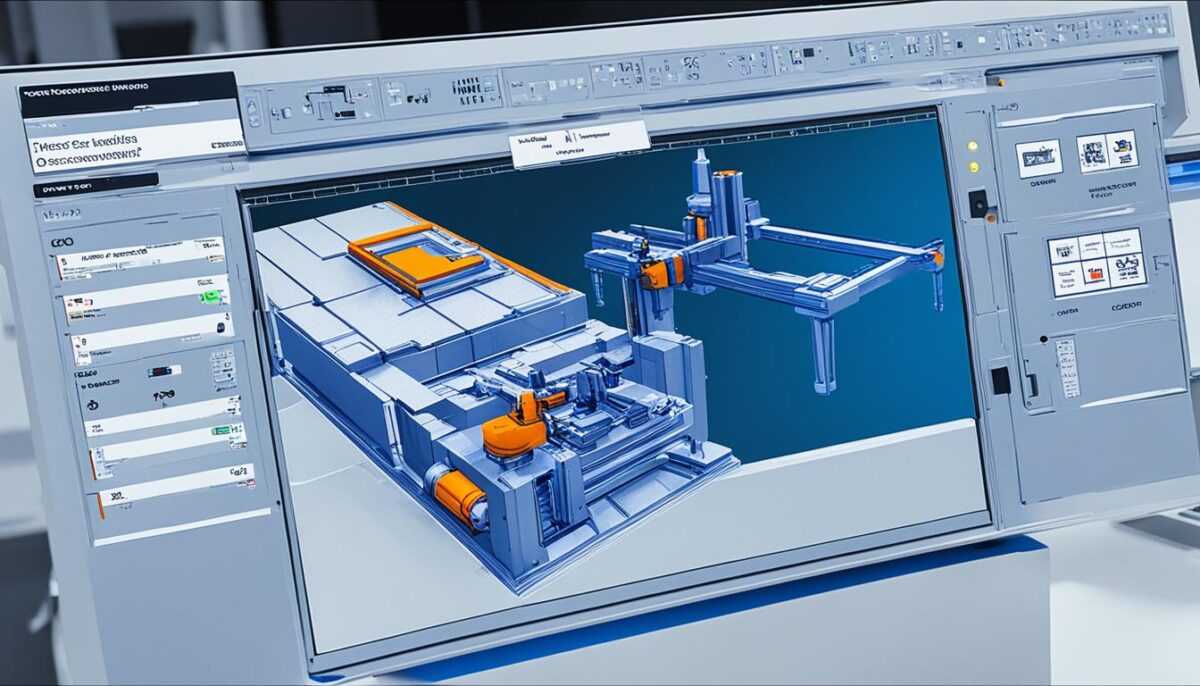

Oprogramowanie odgrywa kluczową rolę w technologii CNC, umożliwiając programowanie i sterowanie maszynami. Istnieje wiele rozbudowanych programów CAD/CAM, które pozwalają na tworzenie skomplikowanych projektów, analizę i optymalizację ścieżek narzędziowych, a także generowanie programów sterujących maszynami. Nowoczesne oprogramowanie CNC oferuje również funkcje adaptacyjnego sterowania cięciem, analizy i wizualizacji procesów, integrację z innymi systemami oraz możliwość zdalnego monitorowania i zarządzania produkcją.

Wybór odpowiedniego oprogramowania CNC zależy od potrzeb i wymagań Twojej firmy, dlatego warto zapoznać się z różnymi opcjami dostępnymi na rynku i skonsultować się ze specjalistami. Istnieje wiele renomowanych firm oferujących oprogramowanie dedykowane specjalistycznym zastosowaniom w CNC. Przy wyborze warto zwrócić uwagę na parametry, funkcjonalności, interfejs użytkownika oraz dostępność wsparcia technicznego.

| Oprogramowanie | Funkcje | Zalety |

|---|---|---|

| Program 1 | – Tworzenie skomplikowanych projektów – Analiza i optymalizacja ścieżek narzędziowych – Generowanie programów sterujących | – Intuicyjny interfejs użytkownika – Wysoka precyzja i powtarzalność – Integracja z innymi systemami |

| Program 2 | – Adaptacyjne sterowanie cięciem – Analiza i wizualizacja procesów – Zdalne monitorowanie i zarządzanie | – Elastyczność i personalizacja – Optymalizacja wydajności – Łatwa integracja z istniejącymi procesami |

| Program 3 | – Zaawansowane narzędzia CAD/CAM – Integracja z systemami ERP i MES – Analiza parametrów cięcia | – Wielofunkcyjność i wszechstronność – Automatyzacja i oszczędność czasu – Łatwa konfiguracja i dostosowanie |

Oprogramowanie CNC jest stale rozwijane w celu zapewnienia coraz lepszej wydajności, precyzji i elastyczności w produkcji. Nowe funkcje, takie jak adaptacyjne sterowanie cięciem czy integracja z systemami ERP i MES, umożliwiają jeszcze lepsze dostosowanie maszyn CNC do indywidualnych potrzeb i wymagań produkcji.

Trendy w technologii CNC

Technologia CNC stale ewoluuje i rozwija się, wprowadzając nowe trendy i innowacje. Jednym z ważnych trendów jest rosnące znaczenie automatyzacji i robotyzacji produkcji. Wykorzystanie robotów przemysłowych do załadunku i rozładunku maszyn CNC pozwala na jeszcze większą wydajność i efektywność produkcji.

Kolejnym trendem jest integrowanie maszyn CNC z systemami ERP i MES, co umożliwia automatyczne planowanie produkcji i zarządzanie zapasami. Nowoczesne oprogramowanie CNC oferuje również adaptacyjne sterowanie cięciem, co zwiększa precyzję i oszczędza narzędzia.

Wreszcie, rozwój technologii kalibracji i nowe metody analizy procesów przyczyniają się do dalszego zwiększania dokładności i wydajności maszyn CNC.

| Trend | Opis |

|---|---|

| Automatyzacja i robotyzacja produkcji | Wykorzystanie robotów do załadunku i rozładunku maszyn CNC dla większej wydajności i efektywności produkcji. |

| Integracja z systemami ERP i MES | Automatyczne planowanie produkcji i zarządzanie zapasami za pomocą systemów ERP i MES. |

| Adaptacyjne sterowanie cięciem | Oprogramowanie CNC dostosowuje parametry cięcia w czasie rzeczywistym, co zwiększa precyzję i oszczędza narzędzia. |

| Rozwój technologii kalibracji | Nowe metody kalibracji pozwalają na jeszcze większą dokładność maszyn CNC. |

Wszystkie te trendy mają na celu ulepszenie procesów produkcji CNC i umożliwienie osiągnięcia jeszcze lepszych wyników w zakresie precyzji, wydajności i efektywności.

Edukacja i szkolenia CNC

Znając znaczenie maszyn CNC dla nowoczesnej produkcji, edukacja i szkolenia w tej dziedzinie są niezwykle istotne. Dobra znajomość oprogramowania CNC, umiejętność obsługi maszyn oraz zdolność do programowania i optymalizacji procesów to kluczowe umiejętności dla inżynierów i operatorów maszyn CNC. Dlatego warto inwestować w odpowiednią edukację i szkolenia, które zapewnią potrzebne umiejętności i wiedzę.

Istnieje wiele instytucji, szkół i ośrodków, które oferują specjalistyczne programy edukacyjne z zakresu CNC, pozwalające na zdobycie niezbędnej wiedzy i umiejętności do pracy z maszynami CNC.

Programy edukacyjne z zakresu CNC

Aby zdobyć kompleksową edukację z zakresu CNC, warto zainteresować się specjalistycznymi programami oferowanymi przez renomowane instytucje. Oto kilka przykładów:

| Nazwa Programu | Czas Trwania | Lokalizacja |

|---|---|---|

| Inżynieria CNC | 2 lata | Warszawa |

| Kurs CNC dla operatorów | 3 miesiące | Kraków |

| Mechanik CNC | 1 rok | Poznań |

Podczas tych programów uczestnicy zdobywają wiedzę z zakresu oprogramowania CNC, obsługi maszyn, programowania i optymalizacji procesów CNC. Praktyczne zajęcia w laboratoriach, warsztaty i projekty grupowe pozwalają na zdobycie praktycznego doświadczenia i umiejętności, koniecznych do pracy w branży CNC.

Udział w takich programach edukacyjnych jest nie tylko inwestycją w swoją przyszłość, ale również szansą na zdobycie konkurencyjnej przewagi na rynku pracy. Wiedza i umiejętności z zakresu CNC są bardzo poszukiwane przez pracodawców, szczególnie w branżach takich jak motoryzacja, lotnictwo, medycyna i elektronika.

Jeśli jesteś zainteresowany rozwinięciem swojej kariery w dziedzinie maszyn CNC, warto zapoznać się z ofertami uczelni i szkół technicznych oferujących programy edukacyjne z tej dziedziny. Inwestycja w swoje wykształcenie to inwestycja w przyszłość oraz możliwość osiągnięcia sukcesu w dzisiejszym dynamicznym rynku pracy.

Zarządzanie jakością w CNC

Zarządzanie jakością odgrywa kluczową rolę w produkcji CNC, ponieważ precyzja i jakość wykonanych komponentów są kluczowymi czynnikami sukcesu. Istnieje wiele standardów i procedur, które można zastosować, aby zapewnić wysoką jakość produkcji CNC, takie jak analiza błędów i odchyłek, systemy kontroli jakości, audyty i certyfikacje. Ważne jest również monitorowanie i analiza procesów, aby identyfikować słabe punkty i wprowadzać ulepszenia. Zarządzanie jakością w CNC wymaga odpowiednich narzędzi, procedur i personelu odpowiedzialnego za kontrolę jakości w procesach produkcyjnych.

Zarządzanie jakością w produkcji CNC to proces, który ma na celu zapewnienie doskonałej jakości wykonanych komponentów oraz ciągłe doskonalenie procesów produkcyjnych. Wdrażanie standardów jakości, jak ISO 9001 czy ISO 13485, pozwala na skoncentrowanie się na kluczowych zasadach zarządzania jakością, takich jak dokumentowanie procesów, analiza ryzyka, wdrażanie działań korygujących i zapobiegawczych oraz ciągłe doskonalenie.

Audyty jakości, zarówno wewnętrzne, jak i zewnętrzne, są istotnym elementem zarządzania jakością w CNC. Audyty pozwalają na ocenę skuteczności systemu zarządzania jakością, identyfikację obszarów wymagających poprawy oraz zapewnienie zgodności z wymaganiami klientów i branżowymi standardami jakości. Przeprowadzanie audytów systemów kontroli jakości pozwala również na identyfikację słabych punktów i wprowadzenie odpowiednich działań korygujących, aby zapewnić wysoką jakość produktów.

Monitorowanie i analiza procesów są niezwykle istotne dla efektywnego zarządzania jakością w CNC. Regularne sprawdzanie wydajności maszyn, analiza parametrów procesów, identyfikacja odchyleń od wymagań jakościowych i wprowadzanie ulepszeń pozwala na utrzymanie wysokiej jakości produkcji. Wykorzystanie zaawansowanych narzędzi i systemów do monitorowania procesów, takich jak systemy wizyjne i systemy sensoryczne, umożliwia precyzyjne monitorowanie jakości i identyfikację ewentualnych problemów już na etapie produkcji.

Zarządzanie jakością w CNC wymaga również odpowiedniego personelu. W zespole odpowiedzialnym za kontrolę jakości powinny znaleźć się osoby z odpowiednimi umiejętnościami i wiedzą techniczną. Szkolenia i rozwój personelu są kluczowe dla utrzymania wysokiej jakości produkcji CNC. Pracownicy powinni być dobrze wykwalifikowani w obszarze zarządzania jakością, wiedzieć jak skutecznie korzystać z narzędzi i systemów kontroli jakości oraz mieć świadomość znaczenia doskonałej jakości dla sukcesu firmy.

Podsumowanie

Zarządzanie jakością w produkcji CNC jest niezwykle istotne dla osiągnięcia doskonałej jakości wykonanych komponentów oraz efektywności procesów produkcyjnych. Wdrażanie standardów jakości, przeprowadzanie audytów, monitorowanie i analiza procesów oraz rozwój personelu to kluczowe elementy skutecznego zarządzania jakością w CNC. Wszystkie te działania mają na celu zapewnienie wysokiej jakości produktów oraz ciągłe doskonalenie procesów, co przekłada się na zadowolenie klientów i osiągnięcie przewagi konkurencyjnej na rynku.

Wniosek

Maszyny CNC są kluczową technologią dla nowoczesnej produkcji przemysłowej. Mają ogromny wpływ na efektywność, precyzję i elastyczność procesów produkcyjnych. Wybór odpowiedniej maszyny CNC, optymalizacja procesów, automatyzacja produkcji i zarządzanie jakością to kwestie, które mają kluczowe znaczenie dla osiągnięcia doskonałości w produkcji CNC.

Przypadki użycia maszyn CNC obejmują wiele różnych branż, od motoryzacji i lotnictwa, przez medycynę i elektronikę, aż po energetykę i produkcję wyrobów metalowych. Jednak cały potencjał tych technologii można osiągnąć tylko poprzez odpowiednie przygotowanie i dobór odpowiednich narzędzi, oprogramowania i strategii. Edukacja, szkolenia i rozwój personelu również mają kluczowe znaczenie dla wykorzystania pełnego potencjału maszyn CNC i osiągnięcia doskonałości w produkcji przemysłowej.

Dobrze zrozumieć podstawy maszyn CNC, śledzić najnowsze trendy i inwestować w odpowiednie kwalifikacje, aby sprostać wymaganiom nowoczesnego rynku i zdobyć przewagę konkurencyjną.

FAQ

Maszyny CNC – co to jest?

Maszyny CNC, znane również jako komputerowo sterowane maszyny numeryczne, to technologie, które zmieniły oblicze dzisiejszej produkcji przemysłowej. Są to specjalistyczne urządzenia używane do obróbki materiałów, które działają na zasadzie sterowania numerycznego przy użyciu zaawansowanego oprogramowania komputerowego.

Jakie są kluczowe technologie związane z maszynami CNC?

Kluczowe technologie związane z maszynami CNC to adaptacyjne sterowanie cięciem, integracja z systemami ERP i MES, zaawansowane systemy kalibracji i automatyzacja produkcji przy użyciu robotów przemysłowych.

Jak wybrać odpowiednią maszynę CNC dla mojej firmy?

Wybór odpowiedniej maszyny CNC dla Twojej firmy zależy od wielu czynników, takich jak rodzaj materiału do obróbki, potrzebna precyzja, wielkość produkcji i budżet. Przed podjęciem decyzji warto skonsultować się ze specjalistą, który pomoże Ci wybrać odpowiednią maszynę CNC.

Jak zoptymalizować procesy CNC?

Optymalizacja procesów CNC polega na zwiększeniu wydajności i efektywności produkcji. Można to osiągnąć poprzez optymalizację parametrów cięcia, programowanie narzędzi, wykorzystanie zaawansowanych narzędzi i układów chłodzenia oraz monitorowanie i analizę procesów.

Jak można zautomatyzować produkcję z wykorzystaniem maszyn CNC?

Automatyzacja produkcji z wykorzystaniem maszyn CNC polega na wykorzystaniu możliwości łatwego programowania i sterowania maszynami CNC, dzięki czemu produkcja może odbywać się bez konieczności interwencji człowieka. Dodatkowo, załadunek i rozładunek części można zautomatyzować przy użyciu robotów przemysłowych.

Jakie są nowoczesne oprogramowania CNC?

Nowoczesne oprogramowanie CNC oferuje wiele zaawansowanych funkcji, takich jak programowanie i sterowanie maszynami, analiza i optymalizacja ścieżek narzędziowych, generowanie programów sterujących oraz adaptacyjne sterowanie cięciem. Oprogramowanie to może być również zintegrowane z innymi systemami oraz być zdalnie monitorowane i zarządzane.

Jakie są trendy w technologii CNC?

Trendy w technologii CNC obejmują rosnące znaczenie automatyzacji i robotyzacji produkcji, integrację maszyn CNC z systemami ERP i MES, adaptacyjne sterowanie cięciem oraz rozwój technologii kalibracji i analizy procesów.

Jak zdobyć odpowiednią edukację i szkolenia w dziedzinie CNC?

Dobra znajomość maszyn CNC wymaga odpowiedniej edukacji i szkoleń. Istnieje wiele instytucji, szkół i ośrodków, które oferują specjalistyczne programy edukacyjne z zakresu CNC, pozwalające na zdobycie niezbędnych umiejętności i wiedzy.

Jak zarządzać jakością w CNC?

Zarządzanie jakością w CNC polega na wprowadzeniu standardów i procedur kontroli jakości, analizie błędów i odchyłek, monitorowaniu i analizie procesów oraz certyfikacjach i audytach jakościowych.

Jakie są przykłady użycia maszyn CNC?

Przykłady użycia maszyn CNC są szerokie i obejmują wiele branż, takich jak motoryzacja, lotnictwo, medycyna, elektronika, energetyka czy produkcja wyrobów metalowych. Maszyny CNC są używane do produkcji precyzyjnych komponentów, tworzenia prototypów i dostosowywania produktów do indywidualnych potrzeb klienta.