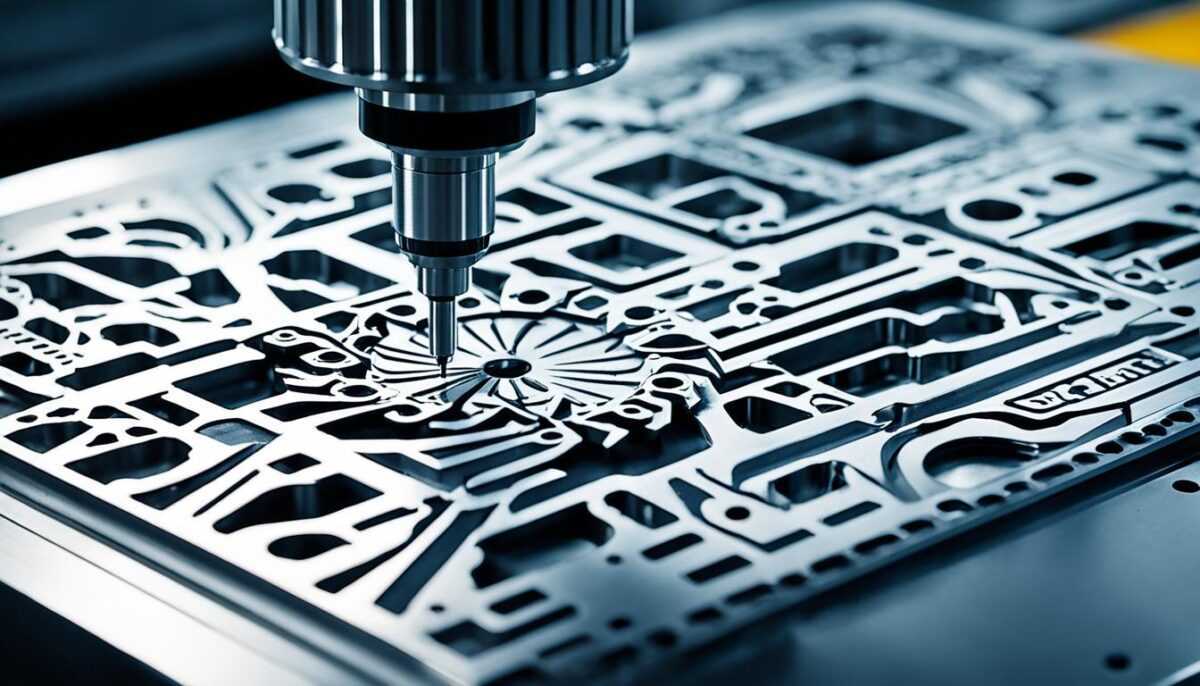

Wprowadzenie do maszyn CNC może być zaskakujące. Czy wiesz, że maszyny CNC umożliwiają produkcję skomplikowanych elementów z minimalnym udziałem człowieka? To właśnie dzięki nim można precyzyjnie ciąć, frezować, wiercić czy też toczyć różne materiały. Sterowanie komputerowe pozwala na programowanie maszyn do wykonywania złożonych operacji obróbki materiałów. Maszyny CNC zmieniają oblicze produkcji przemysłowej, oferując nie tylko większą wydajność, ale także zwiększoną precyzję, redukcję błędów i możliwości automatyzacji procesów. Jeżeli chcesz dowiedzieć się więcej o tym fascynującym zagadnieniu, kontynuuj czytanie!

- Maszyny CNC to komputerowo sterowane urządzenia, które umożliwiają precyzyjne cięcie, frezowanie, wiercenie i toczenie różnych materiałów.

- Zastosowanie CNC w produkcji przemysłowej przyczynia się do zwiększenia wydajności, redukcji błędów i obniżenia kosztów.

- Automatyzacja procesów za pomocą maszyn CNC minimalizuje udział człowieka i pozwala na produkcję skomplikowanych elementów z dużą dokładnością.

- Maszyny CNC mają szerokie zastosowanie w różnych branżach, takich jak motoryzacyjna, meblowa czy elektroniczna.

- Dalszy rozwój technologii zapewni maszynom CNC jeszcze większą precyzję, szybkość i wydajność, co przyczyni się do bardziej efektywnej produkcji przemysłowej.

Wnioski:

- Maszyny CNC zapewniają precyzję i efektywność w produkcji przemysłowej.

- Automatyzacja za pomocą maszyn CNC pozwala na minimalizację błędów i obniżenie kosztów produkcji.

- Maszyny CNC mają zastosowanie w różnych branżach, od motoryzacji po przemysł meblarski.

- Rozwój technologii wpływa na dalszą ewolucję maszyn CNC.

- Przyszłość maszyn CNC przynosi kolejne innowacje i możliwości dla produkcji.

Jak działają maszyny CNC?

Maszyny CNC są niezwykle wszechstronnymi narzędziami, które umożliwiają precyzyjne cięcie, frezowanie, wiercenie i toczenie różnych materiałów. Dzięki sterowaniu komputerowemu, działanie tych maszyn opiera się na interpretowaniu danych z oprogramowania CAD/CAM. W praktyce oznacza to, że małym programem, który definiuje poszczególne operacje, instrukcje sterujące, takie jak ścieżka narzędzia czy prędkość cięcia, przekazywane są do maszyny CNC.

Po odebraniu instrukcji, maszyna CNC zaczyna wykonywać swoje zadanie. Za pomocą odpowiednich narzędzi, takich jak frezy, wiertła czy tokarki, maszyna precyzyjnie i powtarzalnie wykonuje cięcia na obrabianym materiale zgodnie z wcześniej podanym planem. Sterowanie komputerowe pozwala na precyzyjne kontrolowanie ruchów narzędzi oraz innych parametrów obróbki materiałów.

Maszyny CNC to innowacyjne rozwiązania produkcji przemysłowej, które umożliwiają automatyzację procesów, minimalizując jednocześnie błędy ludzkie i zwiększając produktywność.

Przykładem zastosowania maszyn CNC może być produkcja prototypów, gdzie maszyna precyzyjnie odtwarza zaprojektowane wcześniej modele z różnych materiałów. Innym zastosowaniem jest produkcja masowa, gdzie maszyny CNC mogą wykonywać jedną operację wielokrotnie, zapewniając wysoką jakość i powtarzalność produktów.

Maszyny CNC są niezwykle precyzyjne i dokładne, a także umożliwiają skomplikowane operacje, których człowiek nie byłby w stanie wykonać. Dlatego też są niezwykle popularne w przemyśle, takim jak motoryzacyjny, lotniczy, meblarski czy elektroniczny.

Zalety maszyn CNC

Maszyny CNC charakteryzują się szeregiem zalet, które przyczyniają się do ich popularności i zastosowania w wielu branżach przemysłu. Główne korzyści wynikające z użycia maszyn CNC to:

- Zwiększenie wydajności – maszyny CNC pozwalają na automatyzację procesów, co minimalizuje czas potrzebny na produkcję części i zwiększa szybkość wykonania operacji.

- Precyzja i powtarzalność – dzięki sterowaniu komputerowemu maszyny CNC wykonują cięcia z dokładnością do ułamka milimetra, co przekłada się na wysoką jakość produktów i powtarzalność operacji.

- Redukcja błędów – automatyzacja procesów produkcji za pomocą maszyn CNC minimalizuje ryzyko błędów i wad produkcyjnych, co przekłada się na mniejszą ilość odpadów i niższe koszty.

Maszyny CNC są kluczowym narzędziem w dzisiejszych czasach, gdzie wydajność, precyzja i konkurencyjność są niezwykle ważne dla przemysłu. Ich uniwersalność i możliwość programowania czynią je niezbędnymi w produkcji skomplikowanych i wysokiej jakości produktów.

Jak działają maszyny CNC w praktyce?

Aby lepiej zrozumieć jak działają maszyny CNC, warto przedstawić prosty przykład ich działania. Załóżmy, że chcemy wykonać precyzyjne frezowanie detalu z aluminium. W pierwszej kolejności konstruktor projektuje model detalu przy użyciu oprogramowania CAD. Następnie inżynier programuje maszynę CNC, wprowadzając niezbędne parametry takie jak prędkość, głębokość cięcia, narzędzia i inne wskaźniki. Kiedy instrukcje są gotowe, zostają one przekazane maszynie CNC.

Maszyna CNC, po odebraniu instrukcji, inicjuje proces frezowania. Narzędzie, zgodnie z programem, porusza się wzdłuż osi XYZ, wykonując dokładne cięcia w aluminium. Dzięki wysokiej precyzji i zdolności maszyny do odczytania instrukcji sterujących, detal jest frezowany zgodnie z projektem.

Proces frezowania przy użyciu maszyny CNC jest szybki, precyzyjny i powtarzalny. Dzięki temu można osiągnąć wysoką jakość produktu końcowego oraz zaoszczędzić czas i koszty produkcji.

Korzyści z użycia maszyn CNC

Maszyny CNC oferują wiele korzyści dla przedsiębiorstw działających w branży produkcyjnej. Dzięki zastosowaniu sterowania komputerowego, automatyka procesów produkcyjnych za pomocą maszyn CNC przyczynia się do zwiększenia wydajności, precyzji oraz redukcji błędów. Korzyści z użycia maszyn CNC są szczególnie istotne dla firm, które dążą do poprawy efektywności produkcji oraz oferowania wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów.

Zwiększenie wydajności

Jedną z głównych korzyści wynikających z użycia maszyn CNC jest wzrost wydajności produkcji. W porównaniu do tradycyjnych maszyn, maszyny CNC mogą pracować dłużej i wydajniej, bez konieczności czynności przeróbek ręcznych. Automatyzacja procesów produkcji za pomocą sterowania komputerowego pozwala na ciągłe wykonywanie zadan bez konieczności angażowania człowieka w proces obróbki.

Zapewnienie większej precyzji

Maszyny CNC charakteryzują się niezwykłą precyzją wykonania. Dzięki możliwości programowania i powtarzalności operacji obróbczych, maszyny CNC są w stanie wykonywać skomplikowane zadania z minimalnymi błędami pomiarowymi. Uzyskane produkty są bardziej precyzyjne, co przekłada się na jakość końcowego produktu.

Redukcja błędów i minimalizacja odpadów

Dzięki precyzyjnemu sterowaniu komputerowemu, maszyny CNC pozwalają na minimalizację błędów produkcyjnych. Poprzez programowanie precyzyjnych operacji obróbki, maszyny CNC wykonują zadania zgodnie z określonymi parametrami, co zmniejsza ryzyko popełnienia błędów przez operatora. Automatyzacja procesów produkcji pozwala również na zmniejszenie ilości odpadów generowanych podczas obróbki materiałów, co wpływa na optymalizację kosztów produkcji.

„Użycie maszyn CNC przynosi wiele korzyści dla firm. Automatyzacja procesów, precyzja wykonania i minimalizacja błędów pozwala na zwiększenie wydajności i jakości produkowanych elementów.”

Maszyny CNC są nieodłączną częścią nowoczesnej produkcji. Dzięki nim firmy mogą osiągnąć wyższy poziom efektywności i konkurencyjności na rynku. Korzyści z użycia maszyn CNC obejmują zwiększenie wydajności, zapewnienie większej precyzji oraz redukcję błędów i odpadów produkcyjnych.

Historia i ewolucja maszyn CNC

Początki maszyn CNC sięgają lat 50. i 60. XX wieku, kiedy to rozwój elektroniki i komputerów umożliwił automatyzację procesów produkcyjnych. Od manualnych maszyn sterowanych ręcznie, technologia CNC ewoluowała do dzisiejszych zaawansowanych systemów, oferujących nieporównywalną precyzję i efektywność.

Automatyzacja procesów produkcyjnych

W latach 50. i 60. XX wieku, rozwój elektroniki i komputerów umożliwił powstanie maszyn CNC. Pierwsze maszyny tego typu były sterowane ręcznie za pomocą paneli operatorskich. Jednak z upływem czasu, zastosowanie komputerów i oprogramowania stało się kluczowe w automatyzacji tych procesów. Komputery pozwoliły na bardziej precyzyjne sterowanie ruchem narzędzi, co przyczyniło się do zwiększenia dokładności skrawania i obniżenia błędów produkcyjnych.

Ewolucja technologii CNC

Wraz z rozwojem technologii, maszyny CNC stały się bardziej zaawansowane i wszechstronne. Wprowadzenie oprogramowania CAD/CAM pozwoliło na łatwiejsze i bardziej intuicyjne programowanie maszyn, co przyczyniło się do wzrostu wydajności i elastyczności produkcji. Dodatkowo, rozwój silników krokowych i napędów serwo, umożliwił jeszcze większą precyzję ruchu narzędzi.

Maszyny CNC rewolucjonizują produkcję przemysłową, umożliwiając precyzyjne cięcie, frezowanie, wiercenie i toczenie różnych materiałów.

Dzisiejsze maszyny CNC są wyposażone w zaawansowane sterowanie, które umożliwia nie tylko precyzyjne skrawanie, ale również wykonywanie złożonych operacji, takich jak trójwymiarowe frezowanie czy wiercenie w wielu osiach. Technologia CNC odgrywa kluczową rolę w wielu branżach przemysłu, umożliwiając produkcję elementów o wysokiej jakości i dokładności.

Typy maszyn CNC i ich zastosowanie

Na rynku dostępne są różne typy maszyn CNC, takie jak frezarki, tokarki, wycinarki laserowe czy plotery. Każda z nich znajduje zastosowanie w różnych branżach – od motoryzacyjnej, przez lotniczą, po meblową. Frezarki CNC są idealne do produkcji złożonych form i detali, tokarki CNC służą do obróbki obrotowej, natomiast wycinarki laserowe umożliwiają precyzyjne cięcie różnych materiałów.

Najczęściej stosowane maszyny CNC w przemyśle to frezarko-tokarki, które łączą funkcje frezowania i toczenia, co pozwala na kompleksową obróbkę materiałów. Są one wykorzystywane przy produkcji precyzyjnych elementów w branżach takich jak lotnicza, medyczna czy obróbka metalu.

Wycinarki laserowe cieszą się popularnością w branży reklamowej, budowlanej oraz produkcji prototypów, ponieważ umożliwiają precyzyjne cięcie różnych materiałów, takich jak metal, drewno, tworzywa sztuczne czy tkaniny.

Wybór odpowiedniego typu maszyny CNC zależy od rodzaju produkcji oraz potrzeb konkretnego zakładu. Każdy typ maszyny posiada swoje unikalne możliwości i zastosowania, dlatego kluczowe jest dokładne rozpoznanie wymagań i zapotrzebowania przedsiębiorstwa.

Tabela: Przykłady zastosowań różnych typów maszyn CNC

| Typ maszyny CNC | Zastosowanie |

|---|---|

| Frezarki CNC | Produkcja skomplikowanych form i detali w branży motoryzacyjnej |

| Tokarki CNC | Obróbka obrotowa w produkcji lotniczej |

| Wycinarki laserowe | Precyzyjne cięcie materiałów w branży reklamowej |

Dzięki różnorodności dostępnych typów maszyn CNC, przedsiębiorstwa mają możliwość dostosowania produkcji do swoich konkretnych potrzeb i branży, co przekłada się na większą efektywność i precyzję w procesach produkcyjnych.

Zastosowanie maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych. Dzięki swojej precyzji i możliwościom produkcji skomplikowanych elementów, stają się niezbędnym narzędziem w produkcji metalowej, meblowej oraz w przemyśle elektronicznym. Automatyzacja procesów za pomocą maszyn CNC przyczynia się do zwiększenia efektywności i konkurencyjności produkcji w tych sektorach.

Obecnie, maszyny CNC odgrywają kluczową rolę w branży metalowej. Zastosowanie CNC w produkcji metalowej pozwala na wykonanie precyzyjnych i powtarzalnych cięć, toczenia czy frezowania. Dzięki temu, można skrócić czas produkcji oraz zminimalizować ilość odpadów. W branży meblowej, maszyny CNC są szeroko wykorzystywane do produkcji precyzyjnych detali, jak również wykonywania skomplikowanych wzorów i dekoracji. Natomiast w przemyśle elektronicznym, maszyny te umożliwiają tworzenie precyzyjnych otworów, wycięć i frezowania na różnych materiałach, takich jak tworzywa sztuczne i płytki drukowane.

Przyszłość maszyn CNC jest obiecująca. Wraz z rozwojem technologii, można spodziewać się jeszcze większych innowacji i udoskonaleń. Nowoczesne technologie, takie jak sztuczna inteligencja, Internet Rzeczy oraz druk 3D, wpływają na rozwój oraz tworzenie bardziej zaawansowanych maszyn CNC. Dzięki temu, przemysł będzie mógł sprostać coraz większym wymaganiom rynkowym i produkować coraz bardziej skomplikowane i precyzyjne elementy.

Przykłady zastosowania maszyn CNC w przemyśle:

| Branża | Zastosowanie maszyn CNC |

|---|---|

| Branża motoryzacyjna | Produkcja precyzyjnych części silnikowych |

| Branża lotnicza | Wykonanie skomplikowanych kształtów i otworów w elementach konstrukcyjnych |

| Branża meblowa | Tworzenie skomplikowanych wzorów i detali |

| Przemysł elektroniczny | Produkcja precyzyjnych otworów oraz wycinanie płytek drukowanych |

Dzięki swojej wszechstronności i możliwościom, maszyny CNC mają duże znaczenie w przemyśle. Ich zastosowanie przyczynia się do zwiększenia wydajności produkcji, obniżenia kosztów oraz poprawy jakości finalnych produktów. Wraz z rozwojem technologii, maszyny CNC będą odgrywały coraz większą rolę w produkcji przemysłowej, zapewniając szybkość, precyzję i niezawodność.

Programowanie maszyn CNC

Programowanie maszyn CNC jest kluczowym elementem zarządzania ich działaniem. To proces, w którym programista tworzy instrukcje, które sterują ruchem narzędzia, prędkością posuwu, głębokością cięcia i innymi parametrami niezbędnymi do realizacji operacji obróbczej. Poprawne programowanie ma ogromne znaczenie dla osiągnięcia precyzji i efektywności pracy maszyn CNC.

Duża część programowania maszyn CNC odbywa się za pomocą języka G-kodu, który jest standardowym językiem programowania dla tych urządzeń. Programista wprowadza instrukcje w postaci sekwencji kodów, które określają ruchy narzędzia i inne operacje.

Podczas programowania maszyn CNC, istnieje wiele czynników, które należy wziąć pod uwagę. Kluczowym aspektem jest zapewnienie odpowiednich parametrów, takich jak prędkość narzędzia, głębokość cięcia, posuw czy chłodzenie. Odpowiednie dostrojenie tych parametrów pozwala na uzyskanie żądanej jakości wykonanych operacji.

Programowanie maszyn CNC to nie tylko wprowadzanie danych, ale także umiejętność analizy procesu obróbki i dostosowywania parametrów do konkretnych potrzeb i materiałów. To wymaga zarówno wiedzy technicznej, jak i doświadczenia praktycznego.

W celu zapewnienia dokładnego programowania maszyn CNC, programista musi być bardzo skrupulatny i precyzyjny. Nawet najmniejszy błąd w programie może prowadzić do nieprawidłowego działania maszyny i uszkodzenia materiałów. Dlatego konieczne jest staranne sprawdzanie programów przed ich uruchomieniem.

Programowanie maszyn CNC jest procesem dynamicznym. Programiści stale doskonalą swoje umiejętności, ucząc się nowych technik i narzędzi programowania. Rozwój oprogramowania CAD/CAM oraz nowych technologii, takich jak sztuczna inteligencja, otwiera nowe możliwości programowania maszyn CNC.

Zalety programowania maszyn CNC

Poprawne programowanie maszyn CNC przynosi wiele korzyści, zarówno dla producentów, jak i użytkowników. Oto niektóre z głównych zalet:

- Zwiększenie precyzji i powtarzalności operacji obróbczych.

- Optymalizacja czasu i wydajności produkcji.

- Minimalizacja błędów i odpadów produkcyjnych.

- Możliwość wykonywania złożonych operacji, które nie są możliwe przy tradycyjnym sterowaniu ręcznym.

Programowanie maszyn CNC jest nieodłącznym elementem współczesnej produkcji przemysłowej. Poprzez umożliwienie precyzyjnej kontroli nad maszynami, programiści przyczyniają się do efektywnego i konkurencyjnego działania przedsiębiorstw.

Utrzymanie maszyn CNC

Utrzymanie maszyn CNC odgrywa kluczową rolę w zapewnieniu ich długotrwałego i efektywnego działania. Regularne konserwacje, czyszczenie, wymiana części i naprawy są niezbędne, aby utrzymać maszyny w optymalnym stanie technicznym.

Właściwa konserwacja maszyn CNC zapewnia nie tylko ich niezawodność, ale także minimalizuje ryzyko awarii i pozwala na utrzymanie wysokiej jakości produkcji. Regularne przeglądy techniczne umożliwiają wczesne wykrycie potencjalnych problemów i podjęcie odpowiednich działań naprawczych, zanim staną się poważne.

„Utrzymanie maszyn CNC to inwestycja w ich długowieczność i maksymalną wydajność. Dbałość o maszyny zapewni płynne i efektywne funkcjonowanie procesów produkcyjnych.

Ponadto, regularne czyszczenie maszyn CNC jest niezbędne, aby usunąć zanieczyszczenia, które mogą wpływać na jakość produkcji i precyzję wykonania. Czyszczenie powinno obejmować zarówno elementy mechaniczne, jak i elektroniczne maszyn, aby zapewnić ich sprawne działanie.

Planowane przeglądy i konserwacje

Aby utrzymać maszyny CNC w optymalnej kondycji, ważne jest ustalenie planu konserwacji i przeglądów. Regularne przeglądy techniczne, wymiana zużytych części i naprawy powinny być zaplanowane zgodnie z wytycznymi producenta.

Podczas przeglądu należy sprawdzić stan wszystkich podzespołów, takich jak łożyska, prowadnice, wrzeciono, narzędzia i systemy chłodzenia. Konieczne jest dokładne oczyszczenie maszyny z pyłu, opiłków i innych zanieczyszczeń.

W przypadku napraw i wymiany części, ważne jest stosowanie oryginalnych części zamiennych, które są kompatybilne z danym modelem maszyny CNC. To zapewni maksymalną niezawodność i zapobiegnie uszkodzeniom spowodowanym przez nieodpowiednie części.

| Przeglądy i konserwacje | Częstotliwość |

|---|---|

| Przegląd ogólny | Raz na kwartał |

| Czyszczenie i smarowanie | Raz na miesiąc |

| Wymiana zużytych części | W zależności od eksploatacji |

Regularne utrzymywanie maszyn CNC w dobrym stanie technicznym zapewnia nie tylko ich niezawodność, ale także zwiększa bezpieczeństwo pracy. Przestrzeganie zaleceń producenta i planowane przeglądy to kluczowe czynniki w utrzymaniu wysokiej jakości produkcji i zadowoleniu klientów.

Bezpieczeństwo pracy z maszynami CNC

Bezpieczeństwo pracy z maszynami CNC ma kluczowe znaczenie dla zapewnienia ochrony operatorów. Maszyny te są w stanie wykonywać skomplikowane i potencjalnie niebezpieczne operacje, dlatego niezbędne jest przestrzeganie odpowiednich środków ostrożności.

Jednym z najważniejszych aspektów bezpieczeństwa pracy z maszynami CNC jest odpowiednie przeszkolenie operatorów. Osoby obsługujące te maszyny powinny być odpowiednio przeszkolone w zakresie korzystania z urządzeń, obsługi oprogramowania oraz przeprowadzania niezbędnych procedur bezpieczeństwa.

„Bezpieczeństwo jest najważniejsze w pracy z maszynami CNC. Dlatego operatorzy powinni być dobrze przeszkoleni i świadomi potencjalnych zagrożeń.”

Ważne jest również wyposażenie maszyn w odpowiednie zabezpieczenia i systemy ochrony. Maszyny CNC powinny być wyposażone w np. czujniki bezpieczeństwa, tarcze ochronne, zabezpieczenia przed przypadkowym włączeniem, systemy alarmowe i inne rozwiązania, które minimalizują ryzyko wypadków.

Warto pamiętać, że przestrzeganie zasad bezpieczeństwa to nie tylko obowiązek pracodawcy, ale także odpowiedzialność operatorów maszyn CNC. Dlatego ważne jest, aby operatorzy byli świadomi ryzyka i odpowiedzialni za przestrzeganie procedur bezpieczeństwa.

Zasady bezpieczeństwa pracy z maszynami CNC:

- Przeszkolenie operatorów w zakresie obsługi maszyn i oprogramowania

- Regularne przeglądy i konserwacja maszyn

- Zapewnienie odpowiednich zabezpieczeń i systemów ochrony

- Przestrzeganie procedur bezpieczeństwa przy pracy z maszynami CNC

- Bezpieczne przechowywanie narzędzi i materiałów

Podsumowanie

Bezpieczeństwo pracy z maszynami CNC jest niezwykle istotne dla zapewnienia ochrony operatorów i minimalizacji ryzyka wypadków. Przeszkolenie operatorów, odpowiednie zabezpieczenia maszyn oraz przestrzeganie procedur bezpieczeństwa to kluczowe czynniki, które powinny być brane pod uwagę podczas pracy z maszynami CNC.

Nowe technologie w maszynach CNC

Postęp technologiczny ma ogromny wpływ na rozwój maszyn CNC. Nowoczesne maszyny są wyposażone w zaawansowane oprogramowanie CAD/CAM, które umożliwia jeszcze większą precyzję i łatwość programowania. Dzięki temu, projekty są realizowane szybciej, a wykonywane operacje są bardziej precyzyjne niż kiedykolwiek wcześniej.

Wraz z rozwojem technologii pojawiają się także nowe możliwości w projektowaniu i produkcji za pomocą maszyn CNC. Druk 3D pozwala na tworzenie skomplikowanych elementów i prototypów w krótkim czasie, otwierając nowe perspektywy dla innowacji i eksperymentów. Sztuczna inteligencja, z kolei, umożliwia automatyzację i optymalizację procesów, zapewniając jeszcze większą wydajność i efektywność maszyn CNC.

Nowe technologie w maszynach CNC przynoszą wiele korzyści dla przemysłu. Dzięki nim, możemy osiągnąć wyższą jakość produkcji, zwiększyć wydajność i skrócić czas realizacji projektów. To kolejny etap w rozwoju maszyn CNC i nieustannie nadążamy za innowacjami, aby spełnić rosnące wymagania rynku.

Przykłady nowych technologii w maszynach CNC

| Technologia | Zastosowanie |

|---|---|

| Druk 3D | Tworzenie prototypów, skomplikowanych elementów, personalizacja |

| Sztuczna inteligencja | Automatyzacja procesów, optymalizacja produkcji |

| Rozszerzona rzeczywistość | Wizualizacja projektów, pomoc w montażu i konserwacji |

Nowe technologie w maszynach CNC nie tylko poprawiają jakość i efektywność produkcji, ale także otwierają nowe możliwości dla twórców i inżynierów. Dzięki nim, możemy kreować bardziej zaawansowane projekty, dostosowane do indywidualnych potrzeb klientów. Maszyny CNC z nowymi technologiami są kluczem do sukcesu w dzisiejszej konkurencyjnej branży przemysłowej.

Przyszłość maszyn CNC

Przyszłość maszyn CNC wygląda obiecująco, ponieważ dalszy rozwój technologiczny przyniesie jeszcze większą precyzję, szybkość oraz wydajność tych maszyn. Automatyzacja i robotyzacja procesów będą odgrywać coraz większą rolę w przemyśle, co jeszcze bardziej zwiększy efektywność produkcji.

Przyszłość maszyn CNC pociąga za sobą wiele innowacji i udoskonaleń. Najważniejszym trendem będzie rozwój nowoczesnego oprogramowania CAD/CAM, umożliwiającego jeszcze dokładniejsze modele i łatwiejsze programowanie maszyn. Technologie takie jak sztuczna inteligencja i uczenie maszynowe również będą miały duże znaczenie w dalszym rozwoju maszyn CNC.

Automatyzacja i robotyzacja

Jednym z kluczowych elementów przyszłości maszyn CNC jest rozwój automatyzacji i robotyzacji procesów. Automatyzacja pozwala na pracę maszyn w trybie ciągłym, bez konieczności nadzoru człowieka, co przekłada się na większą wydajność produkcji. Robotyzacja natomiast umożliwia integrowanie maszyn CNC z robotami, co jeszcze bardziej zwiększa efektywność i precyzję operacji.

Zastosowanie sztucznej inteligencji

Sztuczna inteligencja ma ogromny potencjał w przyszłości maszyn CNC. Algorytmy oparte na uczeniu maszynowym będą w stanie optymalizować procesy produkcyjne, analizować dane i podejmować decyzje, co przyczyni się do jeszcze większej efektywności i oszczędności czasu. Sztuczna inteligencja pozwoli również na wykrywanie błędów i awarii maszyn, co zwiększy bezpieczeństwo pracy.

Nowe materiały i technologie

Przyszłość maszyn CNC wiąże się także z rozwinięciem nowych materiałów i technologii. Maszyny CNC będą coraz bardziej dostosowane do obróbki nowoczesnych materiałów, takich jak kompozyty czy ceramika. Ponadto, rozwój technologii takich jak druk 3D pozwoli na jeszcze większą swobodę projektowania i produkcji za pomocą maszyn CNC.

Wnioskiem jest to, że przyszłość maszyn CNC zapowiada się niezwykle obiecująco. Dalsze innowacje i postęp technologiczny będą miały duży wpływ na rozwój tych maszyn, przekładając się na jeszcze większą precyzję, wydajność i efektywność produkcji. Inwestycja w maszyny CNC jest zatem korzystnym krokiem w stronę nowoczesnej i konkurencyjnej produkcji.

Wniosek

Maszyny CNC rewolucjonizują produkcję przemysłową, umożliwiając precyzyjne cięcie, frezowanie, wiercenie i toczenie różnych materiałów. Ich programowalność i automatyzacja procesów przyczyniają się do obniżenia kosztów produkcji i zwiększenia jakości produktów. Dzięki maszynom CNC możliwe jest osiągnięcie większej efektywności i konkurencyjności na współczesnym rynku.

Inwestycja w maszyny CNC stanowi kluczowy krok w kierunku nowoczesnej produkcji, dostosowanej do wymagań przemysłu. Dzięki precyzji i powtarzalności operacji, produkcja skomplikowanych detali staje się bardziej efektywna. Automatyzacja i programowalność maszyn CNC przyczyniają się do minimalizacji błędów i zmniejszenia ilości odpadów produkcyjnych.

Maszyny CNC stanowią niezbędne narzędzia dla firm, które dążą do zwiększenia wydajności, redukcji kosztów i oferowania wyższej jakości produktów. Wraz z dalszym rozwojem technologicznym można oczekiwać coraz większej precyzji, szybkości i wydajności maszyn. Inwestycja w maszyny CNC to inwestycja w przyszłość produkcji przemysłowej.

FAQ

Maszyna CNC – czym jest?

Maszyna CNC to komputerowo sterowane urządzenie, które umożliwia precyzyjne cięcie, frezowanie, wiercenie czy toczenie materiałów. Dzięki programowalności, maszyny te mogą wykonywać złożone operacje, co pozwala na produkcję skomplikowanych elementów z minimalnym udziałem człowieka.

Jak działają maszyny CNC?

Maszyny CNC wykorzystują sterowanie komputerowe do precyzyjnego cięcia, frezowania, wiercenia i toczenia różnych materiałów. Działanie maszyny polega na interpretowaniu danych z oprogramowania CAD/CAM, które określa ścieżkę narzędzia, prędkość cięcia i inne parametry potrzebne do realizacji zadania. Maszyna, kierowana tymi instrukcjami, wykonuje cięcia z dużą dokładnością i powtarzalnością.

Jakie są korzyści z użycia maszyn CNC?

Maszyny CNC oferują szereg korzyści, takich jak zwiększenie wydajności, precyzji oraz redukcja błędów. Automatyzacja procesów produkcji za pomocą CNC zmniejsza czas potrzebny na wykonanie części oraz minimalizuje ilość odpadów produkcyjnych. Dzięki temu firmy mogą oferować wyższą jakość produktów przy obniżonych kosztach produkcji.

Jak wygląda historia i ewolucja maszyn CNC?

Początki maszyn CNC sięgają lat 50. i 60. XX wieku, kiedy to rozwój elektroniki i komputerów umożliwił automatyzację procesów produkcyjnych. Od manualnych maszyn sterowanych ręcznie, technologia CNC ewoluowała do dzisiejszych zaawansowanych systemów, oferujących nieporównywalną precyzję i efektywność.

Jakie są różne typy maszyn CNC i gdzie są stosowane?

Na rynku dostępne są różne typy maszyn CNC, takie jak frezarki, tokarki, wycinarki laserowe czy plotery. Każda z nich znajduje zastosowanie w różnych branżach – od motoryzacyjnej, przez lotniczą, po meblową. Frezarki CNC są idealne do produkcji złożonych form i detali, tokarki CNC służą do obróbki obrotowej, natomiast wycinarki laserowe umożliwiają precyzyjne cięcie różnych materiałów.

Gdzie znajduje zastosowanie maszyn CNC w przemyśle?

Maszyny CNC znajdują zastosowanie w wielu branżach przemysłu, od produkcji metalowej, przez tworzenie mebli, po przemysł elektroniczny. Pozwala to na produkcję precyzyjnych i skomplikowanych elementów, przy minimalnym udziale człowieka. Maszyny CNC mają obecnie kluczowe znaczenie w dążeniu do bardziej efektywnej i konkurencyjnej produkcji.

Jak programować maszyny CNC?

Programowanie maszyn CNC polega na tworzeniu instrukcji, które sterują działaniem maszyny. Programista wprowadza dane dotyczące ścieżki narzędzia, prędkości posuwu, głębokości cięcia i innych parametrów, które są niezbędne do wykonania operacji obróbczej. Poprawne programowanie jest kluczowe dla dokładności i efektywności pracy maszyny CNC.

Jak utrzymać maszyny CNC w dobrym stanie?

Utrzymanie maszyn CNC obejmuje regularne konserwacje, czyszczenie, wymianę części i naprawy. Zapewnienie odpowiedniej konserwacji maszyny jest kluczowe dla jej długotrwałego i efektywnego działania. Regularne przeglądy i naprawy pozwolą uniknąć awarii i utrzymaniu maszyny w optymalnym stanie technicznym.

Jak zapewnić bezpieczeństwo pracy z maszynami CNC?

Bezpieczeństwo pracy z maszynami CNC jest kluczowe, ponieważ maszyny te mogą wykonywać skomplikowane i niebezpieczne operacje. Operatorzy maszyn powinni być odpowiednio przeszkoleni w zakresie obsługi i bezpiecznego korzystania z maszyn. Dodatkowo, maszyny powinny być wyposażone w odpowiednie zabezpieczenia i systemy ochrony, aby minimalizować ryzyko wypadków.

Jakie są nowe technologie w maszynach CNC?

Postęp technologiczny wpływa na rozwój maszyn CNC. Nowoczesne maszyny wyposażone są w zaawansowane oprogramowanie CAD/CAM, które zapewnia jeszcze większą precyzję i łatwość programowania. Dodatkowo, rozwój technologii takich jak druk 3D i sztuczna inteligencja otwiera nowe możliwości projektowania i produkcji za pomocą maszyn CNC.

Jak wygląda przyszłość maszyn CNC?

Przyszłość maszyn CNC jest obiecująca. Dzięki dalszemu rozwojowi technologicznemu można spodziewać się jeszcze większej precyzji, szybkości i wydajności maszyn. Automatyzacja i robotyzacja procesów będą odgrywać coraz większą rolę w przemyśle, co jeszcze bardziej zwiększy efektywność produkcji.

Jaka jest rola maszyn CNC w produkcji przemysłowej?

Maszyny CNC rewolucjonizują produkcję przemysłową, umożliwiając precyzyjne cięcie, frezowanie, wiercenie i toczenie różnych materiałów. Ich programowalność i automatyzacja procesów przyczyniają się do obniżenia kosztów produkcji i zwiększenia jakości produktów. Inwestycja w maszyny CNC jest krokiem w stronę nowoczesnej, efektywnej i konkurencyjnej produkcji, dostosowanej do wymagań współczesnego rynku.