Blisko 30% wszystkich spawanych konstrukcji ma pęknięcia spawalnicze. To powoduje nieplanowane przestoje i drogie naprawy. Pęknięcia to duże wyzwanie dla przemysłu spawalniczego.

Zapobieganie im może znacząco poprawić niezawodność i bezpieczeństwo konstrukcji.

Kluczowe wnioski:

- Pęknięcia spawalnicze są poważnym problemem, dotykającym aż 30% konstrukcji

- Prawidłowe zapobieganie pęknięciom może znacząco poprawić niezawodność i bezpieczeństwo konstrukcji spawanych

- Zrozumienie różnych rodzajów pęknięć oraz czynników je powodujących jest kluczowe dla opracowania skutecznej strategii zapobiegania

- Kontrola składu chemicznego materiałów spawalniczych, dobór właściwych parametrów procesu oraz właściwe projektowanie spoin to kluczowe elementy prewencji

- Redukcja naprężeń spawalniczych również odgrywa ważną rolę w zapobieganiu pęknięciom

Rodzaje pęknięć spawalniczych

Podczas spawania mogą występować dwa główne rodzaje pęknięć. Są to pęknięcia gorące i zimne. Zrozumienie tych różnic jest kluczowe, aby zapobiec pęknięciom i osiągnąć wysoką jakość spoin.

Pęknięcia gorące

Pęknięcia gorące pojawiają się przy wysokiej temperaturze. Tworzą się w pobliżu granicy fazy stałej. Mogą też występować wzdłuż granic ziaren i wielokątów.

Pęknięcia zimne

Pęknięcia zimne pojawiają się po zakończeniu spawania. Są związane z naprężeniami w spoinie. Te naprężenia pozostają po zakończeniu procesu.

Zrozumienie różnic między pęknięciami gorącymi a zimowymi jest kluczowe. Pozwala to opracować skuteczne strategie zapobiegania pęknięciom. Dzięki temu spoiny są wysokiej jakości i wytrzymałe.

„Analiza rodzajów pęknięć spawalniczych wykazała, że określone temperatury odgrywają kluczową rolę w tym procesie, takie jak początek (Ms), koniec (Mf) przemiany martenzytycznej, początek (Bs) i koniec (Bf) przemiany bainitycznej, początek (Fs) przemiany ferrytycznej.”

Charakterystyka pęknięć gorących

Pęknięcia gorące to poważne wady spawalnicze. Najczęściej pojawiają się w wysokich temperaturach, blisko punktu krystalizacji. Są cztery główne rodzaje: krystalizacyjne, upłynniające, wielokątne i zdeplastyfikowane.

Pęknięcie krystalizacyjne

Pęknięcia krystalizacyjne często występują przy spawaniu stali węglowych i niskostopowych. Także przy spawaniu stali austenitycznej, stopów na bazie niklu i niektórych stopów aluminium. Powstają one w pobliżu linii fazy stałej.

Pęknięcie upłynniające

Pęknięcia upłynniające to mikropęknięcia wzdłuż granic ziaren austenitu. Występują w strefie wpływu ciepła lub między warstwami spoiny.

| Rodzaj pęknięcia | Charakterystyka | Występowanie |

|---|---|---|

| Pęknięcie krystalizacyjne | Powstają podczas procesu krystalizacji | Stal węglowa, niskostopowa, stal austenityczna, stopy niklu, stopy aluminium |

| Pęknięcie upłynniające | Mikropęknięcia wzdłuż granic ziaren austenitu | Strefa wpływu ciepła, spoina |

Pęknięcia gorące mają oczywisty kolor utleniania. W przeciwieństwie do pęknięć na zimno, które są jasne. Gorące pęknięcia pękają wzdłuż granic ziarna, zimne przenikają przez ziarno.

Czynniki przyczyniające się do powstawania pęknięć gorących

Pęknięcia gorące to problem dla specjalistów od spawania. Są one spowodowane wieloma czynnikami. Najważniejsze to zanieczyszczenia w materiale, nieodpowiedni skład spoiwa, zbyt duża energia podczas spawiania i brak podgrzewania.

Zanieczyszczenia, jak siarka, fosfor i węgiel, osłabiają spoinę. Mogą powodować pęknięcia. To dlatego materiał spawalniczy musi być czysty.

Nieprawidłowy skład spoiwa też przyczynia się do problemów. Nieodpowiednia optymalizacja składu chemicznego może zmniejszyć moc spoiny. To prowadzi do pękania.

Energia liniowa spawania jest kluczowa. Za dużo ciepła może powodować pęknięcia. Podgrzewanie wstępne też jest ważne, by unikać pęknięć upłynniających.

Aby unikać pęknięć gorących, trzeba zastosować kilka kroków. Ważne jest kontrolowanie składu materiałów, optymalizacja spawania i używanie dobrych technik. To zapobiega pęknięciom i poprawia jakość spoin.

Kontrola składu chemicznego materiału spawalniczego

Kontrola składu chemicznego materiału spawalniczego jest bardzo ważna. Chodzi o ograniczenie szkodliwych zanieczyszczeń. Siarka, fosfor i węgiel mogą zwiększać podatność stali na pęknięcia.

Ograniczenie zawartości szkodliwych zanieczyszczeń

Aby uniknąć pęknięć gorących, trzeba ograniczyć siarkę, fosfor i węgiel. Niskie poziomy tych pierwiastków poprawiają spawalność stali. To zmniejsza ryzyko pęknięć w strefie wpływu ciepła.

Optymalizacja składu chemicznego spoiwa

Ważne jest też dobranie składu chemicznego spoiwa. Dodatki jak molibden czy tytan poprawiają właściwości materiału. To zmniejsza ryzyko pęknięć gorących.

| Pierwiastek | Rola w składzie materiału spawalniczego |

|---|---|

| Węgiel (C) | Zwiększa twardość i wytrzymałość, ale pogarsza spawalność |

| Mangan (Mn) | Poprawia hartowność, umacnianie, spawalność |

| Chrom (Cr) | Zwiększa odporność na korozję, twardość i odporność na ścieranie |

| Molibden (Mo) | Poprawia wytrzymałość na wysokie temperatury, odporność na pełzanie |

| Tytan (Ti) | Stabilizuje węglik, poprawia spawalność i odporność na korozję |

| Wanad (V) | Zwiększa odporność na zużycie ścierne, poprawia hartowność |

| Niob (Nb) | Stabilizuje węglik, poprawia spawalność i odporność na korozję |

Kontrola składu chemicznego materiału spawalniczego jest kluczowa. Ograniczenie zanieczyszczeń i optymalizacja składu spoiwa zapobiegają pęknięciom gorących.

Zapobieganie pęknięciom krystalizacyjnym

Pęknięcia krystalizacyjne to poważna wada spawalnicza. Aby je unikać, ważne jest działanie na kilku frontach. To dotyczy zarówno metalurgii, jak i technologii spawania.

W metalurgii kluczowe jest ograniczenie szkodliwych substancji w spoiwie. Siarka i fosfor mogą szkodzić. Dobre składanie spoiwa poprzez dodatki stopowe poprawia jego strukturę.

W technologii spawania ważne jest wstępne podgrzewanie materiału. To zmniejsza ryzyko pęknięć. Kontrola energii i zmniejszenie sztywności złącza są też kluczowe.

Skuteczne zapobieganie pęknięciom wymaga zintegrowanego podejścia. To połączenie działań metalurgicznych i spawalniczych. Tylko takie podejście zapewni wysoką jakość spawanych konstrukcji.

Zapobieganie pęknięciom upłynniającym

Środki zapobiegające pęknięciom upłynniającym są podobne do tych stosowanych w przypadku pęknięć krystalizacyjnych. Ważne jest ograniczenie zawartości pierwiastków eutektycznych, jak siarka czy fosfor. Należy też zmniejszyć energię spawania i wklęsłość linii spoiny.

Pęknięcia upłynniające to poważny problem podczas spawania. Występują głównie w strefie wpływu ciepła. Są spowodowane kruchą fazą ciekłą, która zatyka granice ziaren austenitu.

Aby zapobiec pęknięciom upłynniającym, należy:

- Zminimalizować zawartość pierwiastków eutektycznych, takich jak siarka, fosfor, krzem i bor, w materiale spawalniczym.

- Ograniczyć energię liniową spawania, aby zmniejszyć wklęsłość linii spoiny i rozmiar ziaren w SWC.

- Zastosować zwiększone nawęglenie, co poprawia ciągliwość strefy wpływu ciepła.

- Kontrolować szybkość chłodzenia, aby uniknąć nadmiernego wzrostu ziaren.

Dobór materiałów spawalniczych i parametrów spawania jest kluczowy. Także technika spawania odgrywa ważną rolę w zapobieganiu pęknięciom upłynniającym.

Dobór parametrów procesu spawania

Wybór właściwych parametrów spawania jest bardzo ważny. To zapobiega pęknięciom w spoinach. Ważne jest, aby zwrócić uwagę na energię liniową spawania i podgrzewanie wstępne. One mają duży wpływ na jakość i trwałość spoin.

Energia liniowa spawania

Energia liniowa spawania musi być optymalna. Zbyt dużo ciepła może powodować pęknięcia krystalizacyjne. To obniża też udarność spoiny.

Badania pokazują, że energia liniowa spawania ma duży wpływ na wytrzymałość zmęczeniową stali.

Podgrzewanie wstępne

Podgrzewanie wstępne jest bardzo ważne. Dobrze dobrana temperatura wstępna pomaga zredukować naprężenia spawalnicze. Zapobiega to pęknięciom kruchym.

Podgrzewanie wstępne poprawia też udarność i wydłużenie spoiny. To szczególnie ważne przy wielowarstwowym spawaniu.

| Parametr | Wartość | Zastosowanie |

|---|---|---|

| Energia liniowa spawania | Optymalna | Uniknięcie nadmiernego wkładu ciepła, zapobieganie pęknięciom krystalizacyjnym |

| Podgrzewanie wstępne | Odpowiednia temperatura | Redukcja naprężeń spawalniczych, zapobieganie pęknięciom kruchym, poprawa udarności i wydłużenia spoiny |

Właściwy dobór parametrów spawania jest kluczowy. Ważne są tu energia liniowa i podgrzewanie wstępne. Dzięki temu unikamy pęknięć w spoinach. Przestrzeganie reżimu technologicznego na każdym etapie zapewnia trwałe połączenia.

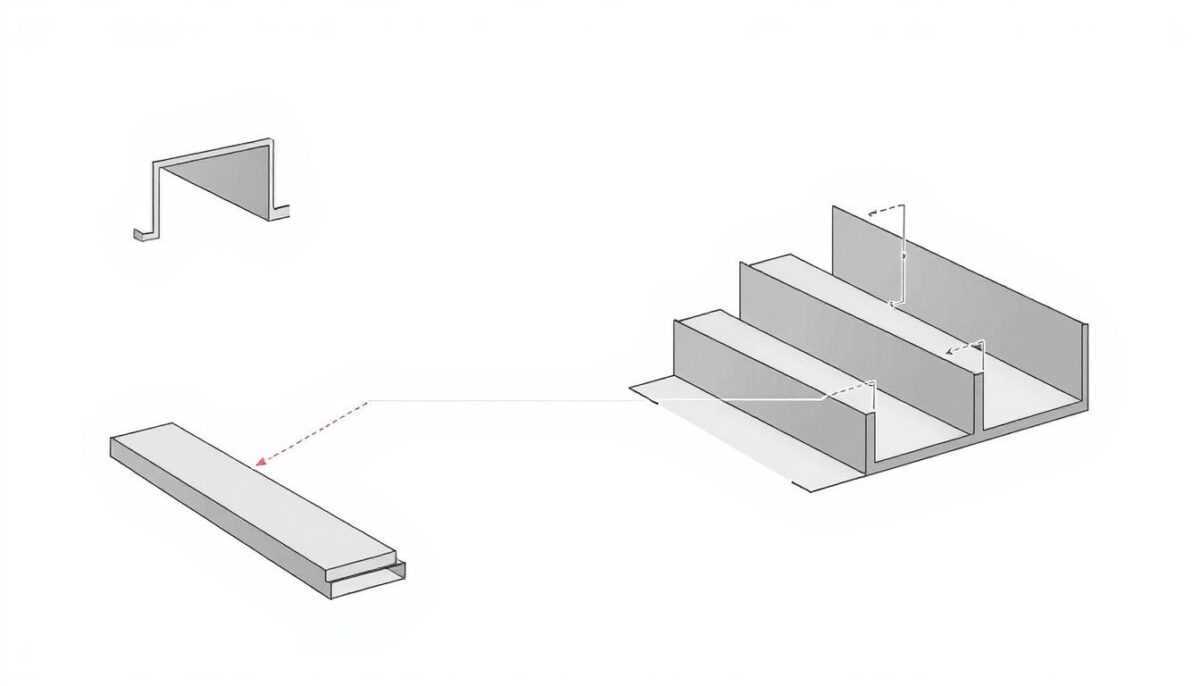

Kształt rowka i technika spawania

Wybór kształtu rowka spawalniczego jest bardzo ważny. Powinien umożliwić uzyskanie współczynnika formowania spoiny (ψ = b/h > 1). Dzięki temu unikniemy wąskich i głębokich spoin, które mogą pękać.

Spawanie wielowarstwowe pomaga również. Zakłóca niekorzystną segregację chemiczną w spoinie. To ważne, by spoina była mocna.

Spawanie stali wysokowytrzymałych wymaga uwagi. Należy zachować niską temperaturę międzyściegową. Dzięki temu unikniemy pęknięć zimnych.

Badania pokazują, że dla stali S1100QL, złącza muszą mieć właściwości mechaniczne jak materiał podstawowy S960QL.

| Parametr | Wartość |

|---|---|

| Brak przetopu przy spoinach czołowych ½ V, doczołowych kątowych i teowych | h ≤ 0,2 x s, może wynosić max. 3 mm, a długość – nie większa niż 10 mm. |

| Temperatura międzyściegowa podczas spawania stali ulepszonych cieplnie | Nie powinna przekraczać 300-600°C, aby uniknąć spadku udarności i wytrzymałości na rozciąganie. |

| Temperatura odpuszczania stali ulepszonych cieplnie | Zazwyczaj około 600°C. |

| Energia liniowa spawania | Powyżej 40 kJ/cm – zwiększenie temperatury międzyściegowej spowoduje spadek udarności oraz wytrzymałości na rozciąganie. |

Technika spawania jest bardzo ważna. Trzeba przestrzegać właściwej kolejności i metody spawania. To zapobiega nadmiernym odkształceniom.

Podsumowując, kluczowe jest dobranie kształtu rowka, niska temperatura międzyściegowa i właściwa technika spawania. To zapobiega pęknięciom w spoinach.

Zapobieganie pęknięciom spoin

Skuteczne zapobieganie pęknięciom spoin to kluczowy aspekt spawania. Ważne jest unikanie wielokrotnych napraw, które mogą prowadzić do kumulowania się defektów. Równie istotne jest podjęcie środków mających na celu zmniejszenie naprężeń w złączach.

Aby zapobiegać pęknięciom spoin, należy zwrócić uwagę na kilka ważnych czynników:

- Właściwy dobór materiałów spawalniczych: Wybór odpowiednich materiałów, w tym elektrod i topników o niskiej zawartości wodoru, ma kluczowe znaczenie dla ograniczenia pęknięć spowodowanych nadmierną dyfuzją wodoru.

- Kontrola parametrów spawania: Monitorowanie i optymalizacja parametrów, takich jak energia liniowa spawania oraz podgrzewanie wstępne, pomaga ograniczyć naprężenia termiczne i zapobiegać powstawaniu pęknięć.

- Technika spawania: Odpowiedni kształt rowka i właściwa technika spawania mogą znacznie zmniejszyć ryzyko występowania pęknięć.

- Redukcja naprężeń: Podjęcie środków, takich jak odpowiednie ułożenie kolejności spawania lub zastosowanie uderzania młotkiem po spawaniu, pomaga rozpraszać naprężenia i zapobiegać zimnym pęknięciom.

Przestrzeganie tych zasad, w połączeniu z dokładną kontrolą procesu spawania, jest kluczowe dla zapobiegania pęknięciom spoin i zapewnienia wysokiej jakości połączeń spawanych.

„Spawanie to skomplikowany proces, który wymaga precyzji i umiejętności. Pęknięcia i deformacje przy spawaniu mogą być frustrujące i kosztowne, ale można im skutecznie zapobiegać, stosując odpowiednie środki.”

Redukcja naprężeń spawalniczych

Redukcja naprężeń spawalniczych jest kluczowa, aby uniknąć pęknięć. Ważne jest, aby zwracać uwagę na kolejność spawania. Dzięki temu większość spoin będzie miała mniejszą sztywność, co ułatwi skurcze.

Można stosować kilka metod na zmniejszenie tych naprężeń:

- Podgrzewanie wstępne

- Wybór właściwej energii liniowej

- Dobór kształtu rowka spawalniczego

- Kontrola kolejności spoin

- Spawanie impulsowe

Każda z tych metod ma na celu zmniejszenie naprężeń rozciągających. Dzięki temu ryzyko pęknięć spawalniczych jest mniejsze. Ważne jest, aby podejść do tego problemu kompleksowo.

„Właściwa kontrola i redukcja naprężeń spawalniczych jest kluczowa dla zapewnienia trwałości i niezawodności konstrukcji spawanych.”

| Metoda redukcji naprężeń | Opis |

|---|---|

| Podgrzewanie wstępne | Zwiększa plastyczność materiału, zmniejszając ryzyko powstawania pęknięć gorących |

| Kontrola energii liniowej spawania | Optymalna energia liniowa ogranicza wprowadzanie ciepła, co przekłada się na mniejsze skurcze i naprężenia |

| Kształt rowka spawalniczego | Odpowiedni kształt rowka umożliwia lepsze rozprowadzenie naprężeń |

| Kolejność układania spoin | Prawidłowa kolejność spawania pozwala na stopniowe rozproszenie naprężeń |

| Spawanie impulsowe | Zmniejsza wprowadzanie ciepła, co ogranicza powstawanie naprężeń |

Wniosek

Skuteczne zapobieganie pęknięciom spoin wymaga kompleksowego podejścia. Ważne jest dokładne sprawdzenie składu materiałów spawalniczych. Trzeba też dobrze dobrać parametry spawania.

Ważne jest też kształtowanie złącza i zmniejszanie naprężeń. Dzięki temu spawane konstrukcje będą trwałe i wysokiej jakości. To ograniczy problemy z pęknięciami, co oszczędza czas i pieniądze.

Pęknięcia mogą wystąpić w różnych fazach spawania. Dlatego ważne jest, aby uwzględnić to w zapobieganiu pęknięciom. Kompleksowe działania zapobiegawcze są kluczowe dla trwałości i jakości spawanych konstrukcji w różnych branżach.

FAQ

Jakie są główne rodzaje pęknięć spawalniczych?

Pęknięcia spawalnicze dzieli się na różne rodzaje. Zależą od ich położenia, rozmiaru i przyczyny. Są to pęknięcia gorące, zimne, nagrzewające i lamelarne.

Czym charakteryzują się pęknięcia gorące?

Pęknięcia gorące tworzą się podczas spawania w wysokiej temperaturze. Występują w pobliżu linii fazy stałej. Mogą też pojawiać się w temperaturach poniżej linii ciał stałych.

Czym różnią się pęknięcia zimne od pęknięć gorących?

Pęknięcia zimne pojawiają się po zakończeniu spawania. Występują w niższych temperaturach niż pęknięcia gorące.

Jakie są główne przyczyny powstawania pęknięć gorących?

Pęknięcia gorące mogą być spowodowane kilkoma czynnikami. Są to zanieczyszczenia, takie jak siarka czy fosfor, w materiale spawalniczym. Ważne jest też dobranie składu chemicznego spoiwa i kontrola energii liniowej spawania.

W jaki sposób można ograniczyć powstawanie pęknięć gorących?

Aby zapobiec pęknięciom gorącym, trzeba ograniczyć zanieczyszczenia w materiale spawalniczym. Ważne jest też dobranie składu chemicznego spoiwa, dodając odpowiednie pierwiastki stopowe.

Jak można zapobiegać powstawaniu pęknięć krystalizacyjnych?

Aby zapobiec pęknięciom krystalizacyjnym, trzeba działać zarówno w metalurgii, jak i w technologii spawania. W metalurgii ważne jest ograniczenie zanieczyszczeń i poprawa struktury spoiny. W technologii spawania kluczowe jest zastosowanie wstępnego podgrzewania i kontrola energii liniowej.

Jakie środki można podjąć, aby zapobiec pęknięciom upłynniającym?

Środki zapobiegające pęknięciom upłynniającym są podobne do tych dla pęknięć krystalizacyjnych. Ważne jest ograniczenie zawartości pierwiastków eutektycznych w materiale spawalniczym. Należy też zmniejszyć energię liniową spawania.

Jakie parametry procesu spawania należy kontrolować, aby zapobiegać pęknięciom?

Kontrola parametrów procesu spawania jest kluczowa. Ważne jest, aby energię liniową spawania dostosować do optymalnej wartości. Również podgrzewanie wstępne powinno być odpowiednie, aby zmniejszyć naprężenia spawalnicze.

Jak wpływa kształt rowka spawalniczego na powstawanie pęknięć?

Dobór kształtu rowka spawalniczego jest istotny. Powinien umożliwiać uzyskanie odpowiedniego współczynnika formowania spoiny. To zapobiega powstawaniu wąskich i głębokich spoin.

Jakie inne działania mogą pomóc w zapobieganiu pęknięciom spoin?

Redukcja naprężeń spawalniczych jest ważna. Należy unikać koncentracji naprężeń i zmniejszać sztywność w pobliżu spoiny. To umożliwia lepsze skurcze.