Spawarki inwertorowe mają 80-procentowy cykl pracy. To więcej niż spawarki transformatorowe, które pracują tylko 30 procent. Dzięki temu, spawarki inwertorowe są dłużej i efektywniej używane.

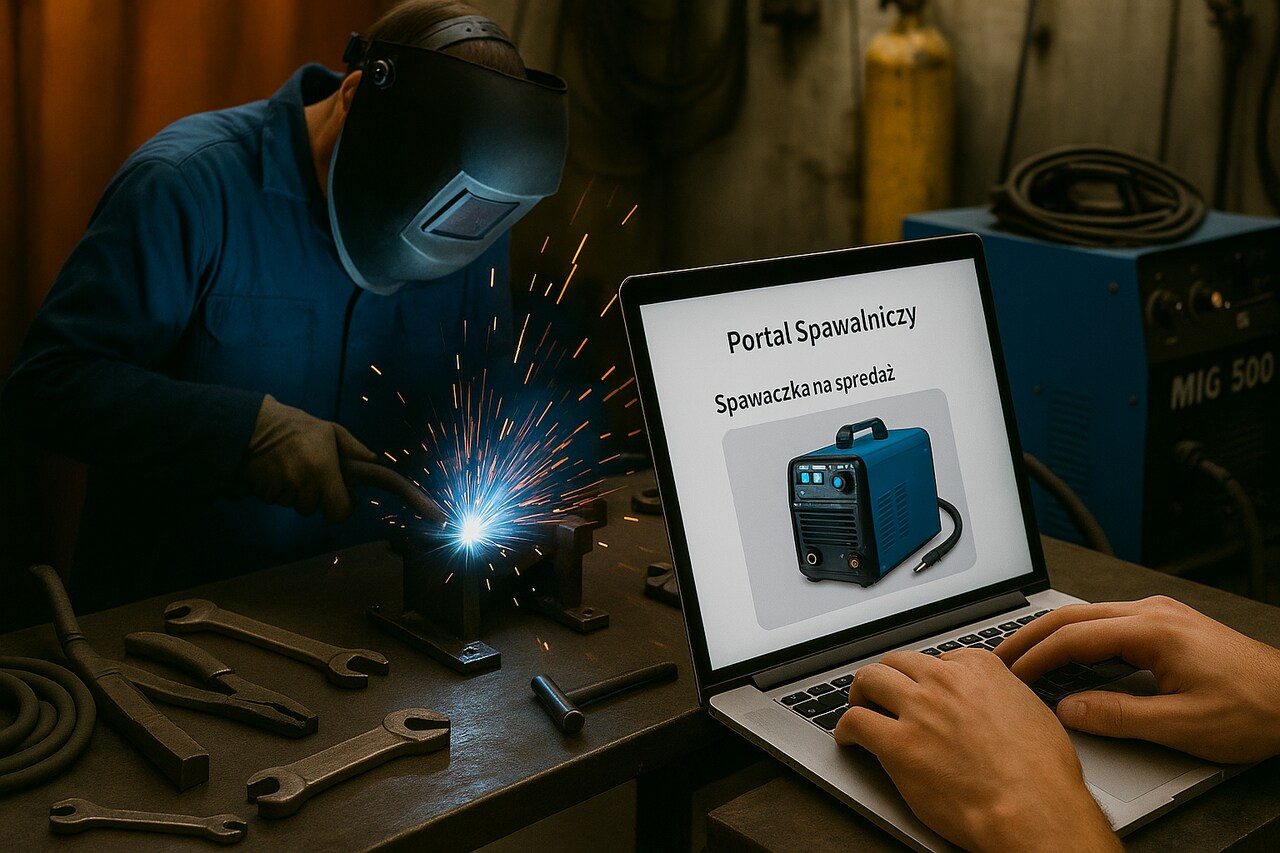

Przed zakupem spawarki inwertorowej ważne jest dokładne rozważenie kilku kluczowych parametrów. To pozwoli dokonać najlepszego wyboru. Dobrze dobrana spawarka inwerterowa pozwoli na wykonanie różnych prac spawalniczych bezpiecznie i efektywnie.

Kluczowe wskazówki:Poznaj różnice między spawarkami transformatorowymi a inwerterowymiRozważ amperaż, zasilanie i gabaryty spawarki pod kątem swoich potrzebSprawdź dostępne funkcje dodatkowe, które wpływają na łatwość i efektywność spawaniaWybierz renomowanego producenta, który oferuje gwarancję i serwisZrozum, że spawarki inwertorowe są nieco droższe, ale zapewniają większą uniwersalność i trwałośćZalety spawarek inwertorowychSpawarki inwertorowe stają się coraz bardziej popularne w branży spawa…