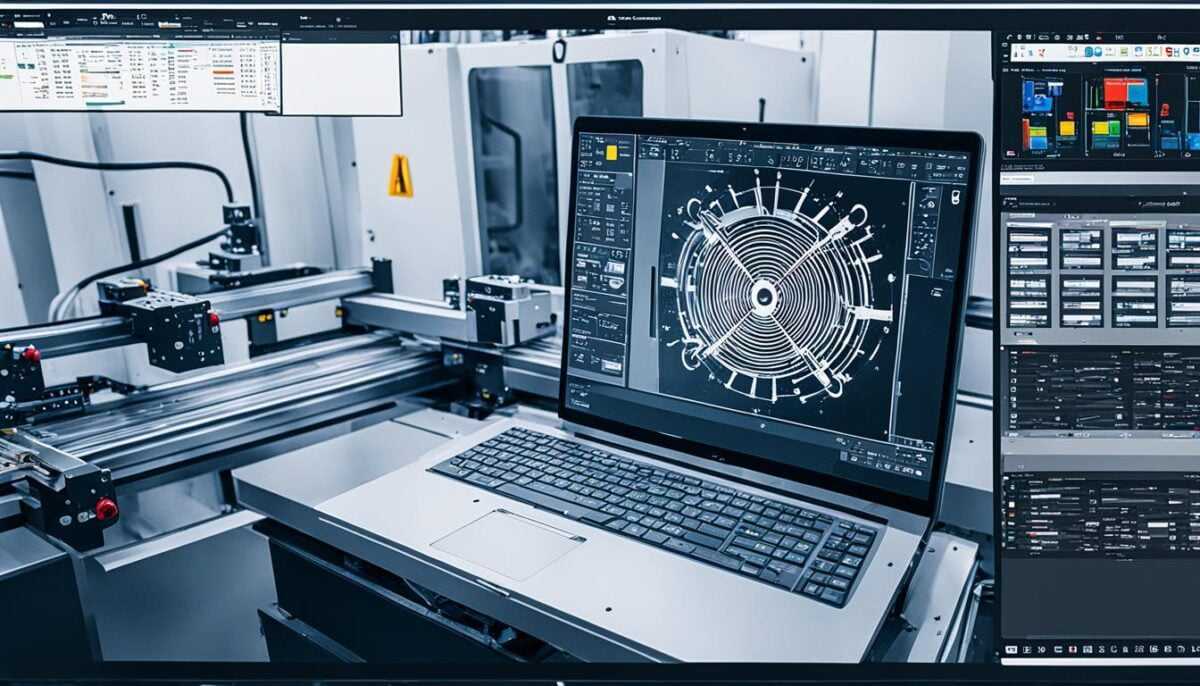

Przedstaw statystyki dotyczące DDPROTOTYPE oraz jego doświadczenia w obróbce CNC w celu zainteresowania czytelnika. Na przykład: DDPROTOTYPE ma 20 lat doświadczenia w obróbce CNC i obsłużył ponad 350 klientów w ponad 50 krajach na całym świecie, dysponując dziesiątkami 3-osiowych i 5-osiowych maszyn CNC, w tym obrabiarką EDM/WEDM z Japonii oraz Hexagon CMM.

Technologia obróbki CNC, dzięki zastosowaniu narzędzi wieloosiowych, przyczyniła się do znacznej poprawy precyzji i wydajności produkcji. Frezowanie CNC i toczenie pozwalają na osiągnięcie tolerancji nawet do +/- 0,001″ – 0,005″, umożliwiając obróbkę ponad 50 metali, stopów i tworzyw sztucznych klasy przemysłowej. W efekcie, części mogą być wytwarzane nawet w ciągu jednego dnia.

Użycie narzędzi wieloosiowych CNC przynosi wymierne korzyści, takie jak skrócenie czasu obróbki oraz zmniejszenie kosztów magazynowania i ilości odpadów. Ponadto, obróbka CNC znajduje szerokie zastosowanie w wielu sektorach, od lotnictwa i motoryzacji, po medycynę i sztukę.

Kluczowe wnioski

- Technologia obróbki CNC z wykorzystaniem narzędzi wieloosiowych zapewnia wysoką precyzję i wydajność produkcji.

- Zastosowanie narzędzi wieloosiowych CNC skraca czas obróbki i zmniejsza koszty.

- Obróbka CNC znajduje szerokie zastosowanie w różnych branżach, od lotnictwa po medycynę i sztukę.

- Rozwój technologiczny w obróbce CNC prowadzi do coraz większej personalizacji i elastyczności produkcji.

- Świadomość ekologiczna wpływa na dążenie do optymalizacji procesów obróbki CNC i minimalizacji odpadów.

Wprowadzenie do obróbki CNC

Obróbka CNC, czyli obróbka sterowana numerycznie, jest zaawansowaną technologią produkcyjną, która wykorzystuje komputery do precyzyjnego sterowania maszynami przemysłowymi. Obrabiarki CNC to specjalistyczne urządzenia, które dzięki komputerowemu sterowaniu numerycznemu (ang. Numerical Control – NC) mogą wykonywać różne operacje obróbcze, takie jak frezowanie CNC, toczenie CNC czy wiercenie, z wyjątkową precyzją i powtarzalnością.

Definicja i podstawowe informacje o obróbce CNC

Podstawowym elementem maszyn CNC jest sterownik numeryczny, który otrzymuje dane z programu komputerowego i przekształca je na sygnały sterujące ruchem narzędzia i obrabianego materiału. Dzięki temu, obrabiarki CNC są zdolne do wykonywania złożonych operacji obróbczych z niespotykaną dotąd precyzją i powtarzalnością.

Korzyści stosowania obrabiarek CNC

Zastosowanie obrabiarek CNC przynosi szereg korzyści dla przedsiębiorstw produkcyjnych, takich jak:

- Zwiększona precyzja produkcji – obróbka CNC umożliwia osiągnięcie niezwykłej dokładności i powtarzalności kształtów, wymiarów oraz wykończenia powierzchni.

- Wzrost wydajności produkcji – obrabiarki CNC mogą pracować znacznie szybciej niż tradycyjne maszyny, skracając czas realizacji zamówień.

- Redukcja błędów ludzkich – komputerowe sterowanie wyeliminowuje ludzkie pomyłki, zapewniając stabilną jakość.

Dzięki tym zaletom, technologia obróbki CNC jest niezastąpiona w wielu branżach, takich jak lotnictwo, motoryzacja czy produkcja precyzyjnego sprzętu.

| Typ obrabiarki | Zastosowanie | Przykładowe części |

|---|---|---|

| Frezarki CNC | Frezowanie 3D, 4- i 5-osiowe frezowanie | Części do serwerów, adapterów, routerów |

| Tokarki CNC | Precyzyjne toczenie części | Części anodowane, części z tworzyw sztucznych |

| Obrabiarki tokarsko-frezarskie | Kompleksowa obróbka obejmująca toczenie i frezowanie | Części metalowe do precyzyjnego sprzętu, lotnictwa, motoryzacji |

Rodzaje obrabiarek CNC

Świat obróbki skrawaniem obejmuje szeroką gamę specjalistycznych maszyn CNC, każda z nich przystosowana do wykonywania określonych zadań. Przyjrzyjmy się bliżej trzem głównym kategoriom tych zaawansowanych urządzeń:

Obrabiarki frezarskie CNC

Obrabiarki frezarskie CNC są wykorzystywane do obróbki powierzchni poprzez usuwanie materiału za pomocą obracającego się narzędzia. Pozwalają one na precyzyjne formowanie skomplikowanych kształtów i geometrii części, co czyni je niezwykle przydatnymi w wielu gałęziach przemysłu.

Obrabiarki tokarkowe CNC

Obrabiarki tokarkowe CNC służą do obróbki cylindrycznych przedmiotów, obracając i formując obrabiany materiał. Są one idealne do produkcji wałów, tulei czy innych obrotowych elementów, wymagających wysokiej precyzji i powtarzalności.

Obrabiarki wieloosiowe CNC

Najwyższy poziom zaawansowania osiągają obrabiarki wieloosiowe CNC, charakteryzujące się większą liczbą osi sterowania. Umożliwia to bardziej kompleksową i precyzyjną obróbkę skrawaniem, pozwalając na wykonywanie operacji na trudno dostępnych powierzchniach, co skraca czas i zwiększa efektywność produkcji.

| Typ obrabiarki | Zastosowanie | Liczba osi | Przykłady |

|---|---|---|---|

| Obrabiarki frezarskie CNC | Obróbka powierzchni, formowanie kształtów | 3-5 osi | Frezarki 3-osiowe, 5-osiowe |

| Obrabiarki tokarkowe CNC | Obróbka elementów cylindrycznych | 2-4 osie | Tokarki CNC, tokarki wielowrzecionowe |

| Obrabiarki wieloosiowe CNC | Kompleksowa obróbka skrawaniem | 5-7 osi | Centra obróbcze 5-osiowe, roboty przemysłowe |

Każdy z tych rodzajów maszyn CNC ma swoje unikalne cechy i zastosowania, pozwalając na osiągnięcie najwyższej precyzji i wydajności w procesach obróbki skrawaniem.

Zalety narzędzi wieloosiowych CNC

Wykorzystanie narzędzi wieloosiowych w obrabiarkach CNC przynosi wiele korzyści dla precyzji, elastyczności i wydajności procesów produkcyjnych. Zaawansowana kinematyka maszyn wieloosiowych umożliwia wykonywanie operacji na trudno dostępnych powierzchniach, co przekłada się na wyższą dokładność gotowych elementów.

Większa precyzja i elastyczność obróbki

Obróbka CNC wieloosiowa odnosi się do maszyn, które mogą poruszać narzędziami w więcej niż trzech osiach, takie jak pięcioosiowe centra obróbcze. Zwiększona precyzja i jakość – maszyny wieloosiowe mogą wykonywać bardziej skomplikowane operacje bez konieczności wielokrotnej zmiany pozycji mocowania detalu.

Skrócenie czasu obróbki

Obrabiarki wieloosiowe CNC pozwalają na znaczne skrócenie czasu obróbki w porównaniu do konwencjonalnych maszyn. Dzięki automatyzacji procesów oraz możliwości wykonywania złożonych operacji w jednym mocowaniu, narzędzia wieloosiowe zwiększają efektywność produkcji. Redukcja czasu i kosztów – użycie maszyn wieloosiowych skraca czas cyklu produkcyjnego poprzez eliminację potrzeby wielokrotnego ustawiania detali.

Obróbka wieloosiowa oferuje liczne korzyści w zakresie precyzji, jakości, efektywności i wszechstronności w różnych branżach, od lotnictwa po medycynę. Lepsze wykorzystanie materiału – dzięki możliwości precyzyjnej obróbki w wielu osiach, maszyny te mogą zmniejszyć ilość odpadów materiałowych.

Zastosowanie narzędzi wieloosiowych CNC

Narzędzia wieloosiowe CNC odgrywają kluczową rolę w wielu branżach przemysłowych, w tym w sektorze motoryzacyjnym i lotniczym. Dzięki zaawansowanym możliwościom obróbki, te narzędzia umożliwiają precyzyjną i efektywną produkcję złożonych części, takich jak elementy silników, zawieszenia czy kadłuby samolotów.

Obrabiarki wieloosiowe, wyposażone w pięć lub więcej osi, pozwalają na dokładną obróbkę skomplikowanych kształtów w krótkim czasie, co było wcześniej trudne do osiągnięcia. Wykorzystując technologie sztucznej inteligencji i uczenia maszynowego, systemy CNC mogą jeszcze bardziej zoptymalizować procesy produkcyjne, prowadząc do zmniejszenia ilości odpadów i skrócenia czasu produkcji.

| Zastosowanie narzędzi wieloosiowych CNC | Korzyści |

|---|---|

| Przemysł motoryzacyjny | Produkcja lekkich i wytrzymałych komponentów z zaawansowanych materiałów, takich jak tytan czy kompozyty, prowadząca do zwiększenia wydajności pojazdów. |

| Przemysł lotniczy | Produkcja precyzyjnych części o skomplikowanej geometrii, istotnych dla bezpieczeństwa i wydajności lotów. |

| Prototypowanie i projektowanie | Szybsze tworzenie modeli i prototypów z wykorzystaniem technologii druku 3D, umożliwiające testowanie nowych pomysłów. |

Integracja systemów CNC z technologiami cyfrowymi, takimi jak Internet Rzeczy (IoT) i Big Data, przyczynia się do zwiększenia efektywności produkcji oraz redukcji kosztów. Zastosowanie nowoczesnych narzędzi wieloosiowych CNC jest kluczowe dla spełnienia rosnących wymagań rynku w zakresie jakości, wydajności i innowacyjności.

narzędzia wieloosiowe CNC

Geometria narzędzi wieloosiowych

Odpowiednia geometria narzędzi wieloosiowych odgrywa kluczową rolę w uzyskiwaniu optymalnych rezultatów obróbki. Parametry geometryczne takie jak kształt ostrza, kąty natarcia i ucięcia czy zastosowane powłoki mają znaczący wpływ na precyzję, trwałość i wydajność narzędzi podczas obróbki skrawaniem. Odpowiednio zaprojektowana geometria narzędzi wieloosiowych umożliwia efektywne prowadzenie zaawansowanych procesów obróbki CNC.

Materiały narzędzi wieloosiowych

Narzędzia wieloosiowe wykonywane są z wysokogatunkowych materiałów, takich jak stale narzędziowe, węgliki spiekane lub materiały kompozytowe. Dzięki temu charakteryzują się odpowiednią twardością, wytrzymałością mechaniczną i odpornością na ścieranie, co pozwala na efektywną i długotrwałą pracę w wymagających warunkach obróbki. Materiały narzędzi CNC mają kluczowe znaczenie dla zapewnienia odpowiedniej jakości i wydajności obróbki.

„Odpowiednia geometria i materiały narzędzi są kluczowe dla uzyskania wysokiej jakości i wydajności obróbki CNC.”

Programowanie obrabiarek wieloosiowych

Programowanie nowoczesnych obrabiarek wieloosiowych CNC wymaga zaawansowanego oprogramowania CAM (Computer-Aided Manufacturing). Te potężne narzędzia umożliwiają precyzyjne modelowanie 3D, generowanie ścieżek narzędzi oraz symulację całego procesu obróbki. Programy CAM pozwalają na optymalizację procesów, identyfikację potencjalnych problemów i zapewnienie wysokiej jakości produktów już na etapie projektowania.

Oprogramowanie CAM

Wiodące pakiety oprogramowania CAM, takie jak Mastercam i NX CAM, oferują szerokie możliwości programowania obrabiarek wieloosiowych. Nowe wersje tych programów, dostępne od 2019 roku, wprowadzają szereg udoskonaleń, które ułatwiają programowanie CNC i poprawiają efektywność produkcji.

Kluczowe funkcje oprogramowania CAM obejmują:

- Zaawansowane narzędzia do modelowania 3D, umożliwiające precyzyjne odwzorowanie skomplikowanych kształtów i geometrii.

- Generowanie zoptymalizowanych ścieżek narzędzi, pozwalające na symulację obróbki i identyfikację potencjalnych problemów.

- Integrację z systemami pomiarowymi, zapewniającą spójność procesu od projektowania po produkcję.

- Modułowe rozwiązania, umożliwiające dostosowanie oprogramowania do specyficznych wymagań użytkownika.

Zastosowanie zaawansowanych narzędzi CAM umożliwia znaczące skrócenie czasu programowania i obróbki, przy zachowaniu wysokiej jakości końcowych produktów.

„Oprogramowanie CAM to kluczowy element w programowaniu obrabiarek wieloosiowych CNC, zapewniając precyzję, wydajność i niezawodność na etapie produkcji.”

Przypadki użycia narzędzi wieloosiowych CNC

Narzędzia wieloosiowe CNC znajdują szerokie zastosowanie w przemyśle lotniczym, gdzie wymagana jest wysoka precyzja i niezawodność wykonywanych elementów. Zaawansowane obrabiarki CNC umożliwiają produkcję skomplikowanych części kadłubów, silników i systemów pokładowych, zapewniając spełnienie rygorystycznych norm jakościowych branży lotniczej.

Przemysł lotniczy

Wykorzystanie narzędzi wieloosiowych CNC w przemyśle lotniczym przynosi szereg korzyści, m.in.:

- 90% redukcja czasu programowania dzięki zaawansowanym procesom obróbki opartym na cechach konstrukcyjnych części,

- Oprogramowanie NX CAM oferuje pełen zestaw funkcji programowania NC w ramach jednego systemu CAM,

- Znaczące korzyści w zakresie wydajności wynikające z wykorzystania oprogramowania NX, integrującego zaawansowane programowanie, post-processing i symulację.

Przemysł motoryzacyjny

W przemyśle motoryzacyjnym narzędzia wieloosiowe CNC odgrywają kluczową rolę w produkcji precyzyjnych komponentów, takich jak elementy silników, zawieszenia czy obudowy. Dzięki możliwości kompleksowej obróbki skrawaniem, maszyny wieloosiowe pozwalają na efektywne i wydajne wytwarzanie części spełniających wysokie wymagania jakościowe branży motoryzacyjnej.

Oprogramowanie NX jest szeroko stosowane w branżach takich jak lotnictwo, motoryzacja, urządzenia medyczne, odlewnictwo i maszyny, zapewniając dedykowane rozwiązania dla firm niezależnie od ich wielkości. System ten oferuje zintegrowane funkcje programowania NC, post-processingu i walidacji programów NC, a także automatyzację zadań programistycznych oparta na zaawansowanych cechach obróbki.

| Przemysł lotniczy | Przemysł motoryzacyjny |

|---|---|

| Wysoka precyzja i niezawodność | Produkcja precyzyjnych komponentów |

| Zaawansowane obrabiarki CNC | Kompleksowa obróbka skrawaniem |

| Produkcja skomplikowanych części | Wysokie wymagania jakościowe |

Efektywne wykorzystanie oprogramowania NX do obróbki wieloosiowej zmniejsza liczbę operacji i zadań konfiguracyjnych, poprawiając precyzję i obniżając koszty oraz czas realizacji. Specjalistyczne operacje programowania 5-osiowego w oprogramowaniu NX są szczególnie korzystne dla obróbki skomplikowanych części, takich jak wirniki i łopatki turbin.

Trendy w obróbce wieloosiowej CNC

Branża obróbki wieloosiowej CNC nieustannie się rozwija, odpowiadając na rosnące wymagania rynku. Obserwuje się szereg innowacyjnych trendów, które napędzają postęp w tej dziedzinie. Kluczowe kierunki rozwoju to trendy obróbki CNC, innowacje w obróbce wieloosiowej oraz rozwój technologii CNC.

Jednym z najważniejszych trendów jest wzrost precyzji i wydajności maszyn CNC. Najnowsze modele osiągają prędkości wrzeciona do 200 000 obr./min oraz maksymalną prędkość posuwu 240 m/min przy rozdzielczości 0,01 μm. Ponadto, zaawansowane systemy automatycznej wymiany narzędzi skracają czas ich wymiany nawet do 0,5 sekundy.

Równie istotnym kierunkiem rozwoju jest zwiększanie funkcjonalności obrabiarek. Technologie kompensacji błędów mogą zmniejszyć błąd przetwarzania nawet o 60-80%, umożliwiając uzyskanie tolerancji poniżej 0,01 mm. Dużą rolę odgrywa także szybki postęp w dziedzinie obróbki przyrostowej, gdzie drukarki 3D osiągają dokładność 0,1 mm, a metody produkcji na żądanie skracają czas dostaw i zmniejszają koszty inwestycyjne.

Ponadto, automatyzacja procesów, redukcja zużycia energii i materiałów eksploatacyjnych oraz integracja systemów produkcyjnych to kluczowe czynniki wpływające na stały rozwój obróbki wieloosiowej CNC. Przykładem są cyfrowe bliźniaki, umożliwiające przewidywanie chropowatości powierzchni, czy automatyczne sondy skracające czas ustawiania detali.

Dynamiczny postęp w zakresie oprogramowania CAM i sterowników maszyn CNC pozwala na coraz bardziej złożone operacje obróbcze, precyzyjne manipulowanie narzędziami oraz minimalizację odchyleń wymiarowych. Wysoka wydajność i precyzja nowoczesnych centrów obróbczych, jak te produkowane przez Mazak, wyznaczają standardy dla całej branży.

Obserwowane trendy w obróbce wieloosiowej CNC wskazują, że technologia ta nieustannie ewoluuje, dostarczając coraz bardziej zaawansowanych i wydajnych rozwiązań, które sprostają rosnącym wymaganiom rynku.

Wniosek

Zastosowanie narzędzi wieloosiowych w obróbce CNC wnosi wiele korzyści dla branż takich jak motoryzacja czy lotnictwo. Technologia ta zapewnia znacznie wyższą precyzję, elastyczność i wydajność procesów produkcyjnych, przyczyniając się do wytwarzania coraz bardziej zaawansowanych i niezawodnych produktów. Wraz z rozwojem technologii, obróbka wieloosiowa CNC będzie odgrywać coraz istotniejszą rolę w nowoczesnym przemyśle, umożliwiając sprostanie rosnącym wymaganiom rynku w zakresie jakości, wydajności i innowacyjności.

Frezowanie 5D, wykorzystujące specjalne frezy i głowice, pozwala na obróbkę elementów w różnych osiach jednocześnie, zwiększając precyzję i skracając czas obróbki. Obrabiarki CNC, takie jak frezarki CNC, tokarki CNC oraz centra obróbcze CNC, stanowią kluczowy element tej technologii, oferując wysoki stopień automatyzacji i umożliwiając obróbkę bardzo skomplikowanych elementów.

Podsumowując, korzyści obróbki wieloosiowej CNC oraz przyszłość technologii CNC wskazują na to, że zastosowanie narzędzi wieloosiowych będzie odgrywać coraz większą rolę w nowoczesnym przemyśle, zwiększając precyzję, efektywność i innowacyjność wytwarzanych produktów.

FAQ

Czym są obrabiarki CNC i jak działają?

Maszyny CNC to specjalistyczne urządzenia przemysłowe, które wykorzystują komputery do sterowania i automatyzacji procesów produkcyjnych. Podstawowym elementem maszyn CNC jest sterownik numeryczny, który otrzymuje dane z programu komputerowego i przekształca je na sygnały elektryczne, pneumatyczne lub hydrauliczne, sterujące ruchem narzędzia i obrabianego materiału.

Jakie są korzyści stosowania obrabiarek CNC?

Maszyny CNC oferują wiele korzyści, takie jak zwiększenie precyzji, szybkości produkcji, redukcja błędów ludzkich oraz możliwość programowania różnych rodzajów operacji. Zapewniają one wyjątkową precyzję i powtarzalność operacji obróbczych, skracają czas produkcyjny, umożliwiają zautomatyzowanie wielu procesów oraz eliminują wiele potencjalnych błędów ludzkich.

Jakie rodzaje obrabiarek CNC istnieją?

Główne typy obrabiarek CNC to:

– Obrabiarki frezarskie CNC – służące do obróbki powierzchni poprzez usuwanie materiału za pomocą obracającego się narzędzia

– Obrabiarki tokarkowe CNC – służące do obróbki cylindrycznych przedmiotów, obracając i formując obrabiany materiał

– Obrabiarki wieloosiowe CNC – charakteryzujące się większą liczbą osi sterowania, co pozwala na bardziej kompleksową i precyzyjną obróbkę skrawaniem.

Jakie korzyści daje zastosowanie narzędzi wieloosiowych w obrabiarkach CNC?

Wykorzystanie narzędzi wieloosiowych w obrabiarkach CNC pozwala na uzyskanie znacznie większej precyzji i elastyczności obróbki. Zaawansowana kinematyka maszyn wieloosiowych umożliwia wykonywanie operacji na trudno dostępnych powierzchniach, co przekłada się na wyższą dokładność gotowych elementów. Ponadto, obrabiarki wieloosiowe CNC pozwalają na znaczne skrócenie czasu obróbki w porównaniu do konwencjonalnych maszyn.

W jakich branżach znajdują zastosowanie narzędzia wieloosiowe CNC?

Narzędzia wieloosiowe CNC znajdują szerokie zastosowanie w wielu gałęziach przemysłu, w tym w przemyśle motoryzacyjnym i lotniczym. Umożliwiają one precyzyjną i wydajną produkcję skomplikowanych części, takich jak elementy silników, zawieszenia czy kadłuby samolotów. Zaawansowane technologie obróbki wieloosiowej CNC pozwalają sprostać rosnącym wymaganiom rynku w zakresie jakości i wydajności gotowych produktów.

Jaką rolę odgrywa geometria i materiały narzędzi wieloosiowych CNC?

Odpowiednia geometria narzędzi wieloosiowych jest kluczowa dla uzyskania optymalnych rezultatów obróbki. Parametry takie jak kształt ostrza, kąty natarcia i ucięcia czy zastosowane powłoki mają znaczący wpływ na precyzję, trwałość i wydajność narzędzi podczas obróbki skrawaniem. Narzędzia wieloosiowe wykonywane są z wysokogatunkowych materiałów, takich jak stale narzędziowe, węgliki spiekane lub materiały kompozytowe, co zapewnia im odpowiednią twardość, wytrzymałość mechaniczną i odporność na ścieranie.

Jak przebiega programowanie obrabiarek wieloosiowych CNC?

Programowanie obrabiarek wieloosiowych CNC wymaga zaawansowanego oprogramowania CAM (Computer-Aided Manufacturing), które umożliwia precyzyjne modelowanie 3D, generowanie ścieżek narzędzi oraz symulację procesu obróbki. Programy CAM pozwalają na optymalizację procesów, identyfikację potencjalnych problemów i zapewnienie wysokiej jakości produktów już na etapie projektowania.

Jakie są najnowsze trendy w obróbce wieloosiowej CNC?

W obliczu stale rosnących wymagań rynku, technologie obróbki wieloosiowej CNC stale się rozwijają. Obserwuje się m.in. postęp w zakresie precyzji i wydajności maszyn, rozbudowy ich funkcjonalności, wprowadzania coraz bardziej zaawansowanych narzędzi oraz oprogramowania CAM. Jednocześnie, dużą rolę odgrywają również czynniki takie jak automatyzacja procesów, redukcja zużycia energii i materiałów eksploatacyjnych oraz integracja systemów produkcyjnych.